硅片尺寸之争再起,龙头力推M6大硅片

近期,硅片尺寸之争再起,硅片龙头隆基推出M6大硅片产品,并同时发布大硅片组件Hi-MO4,清楚表明了力推M6的意愿。

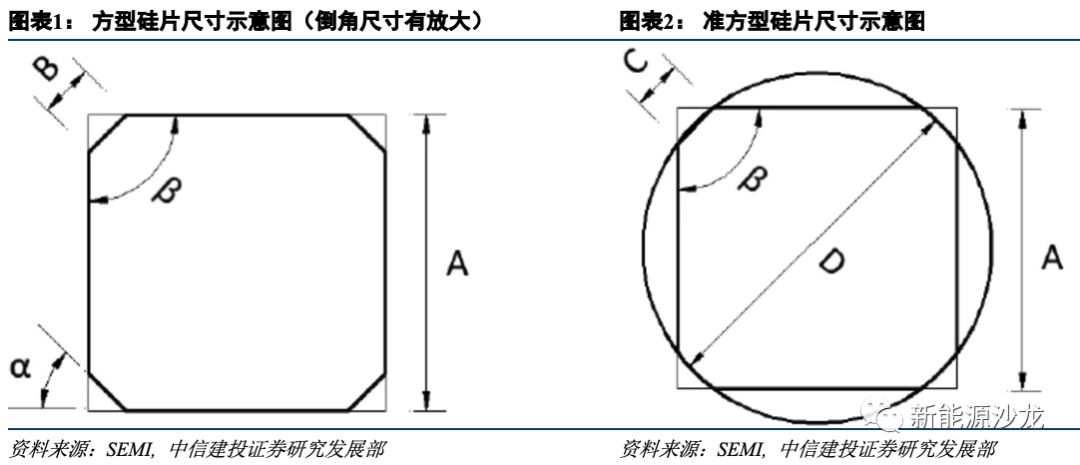

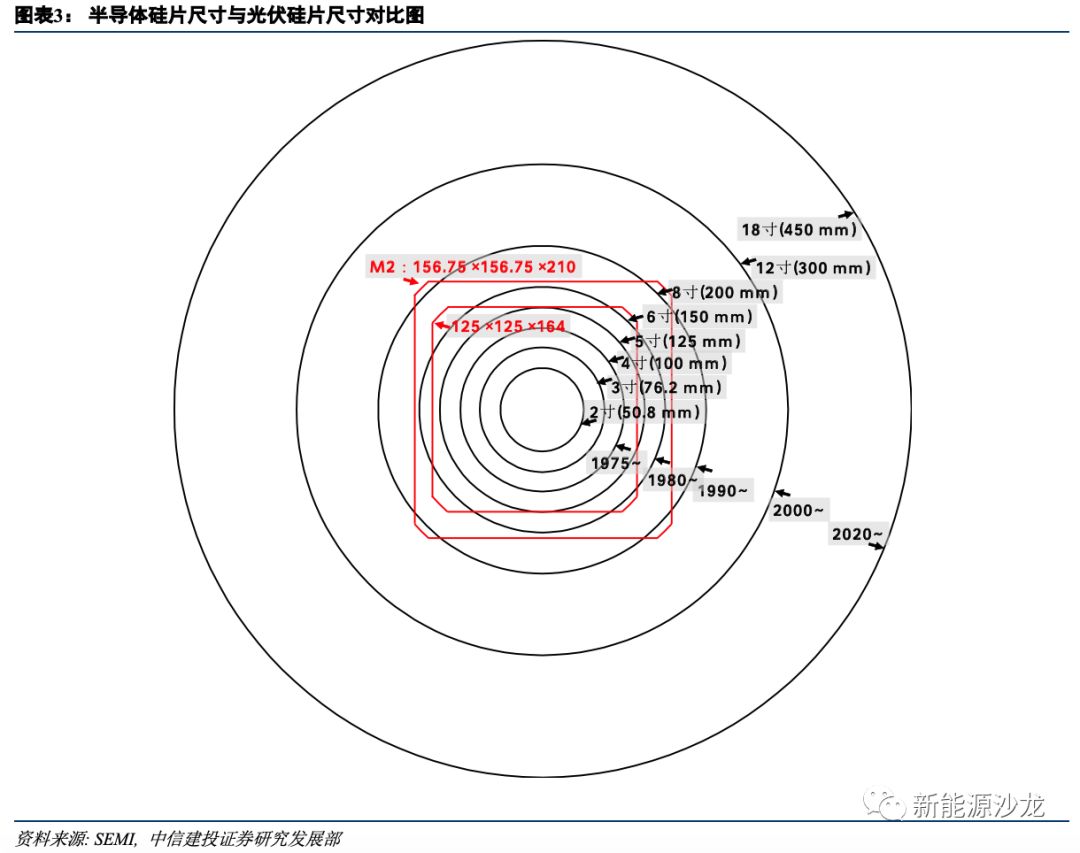

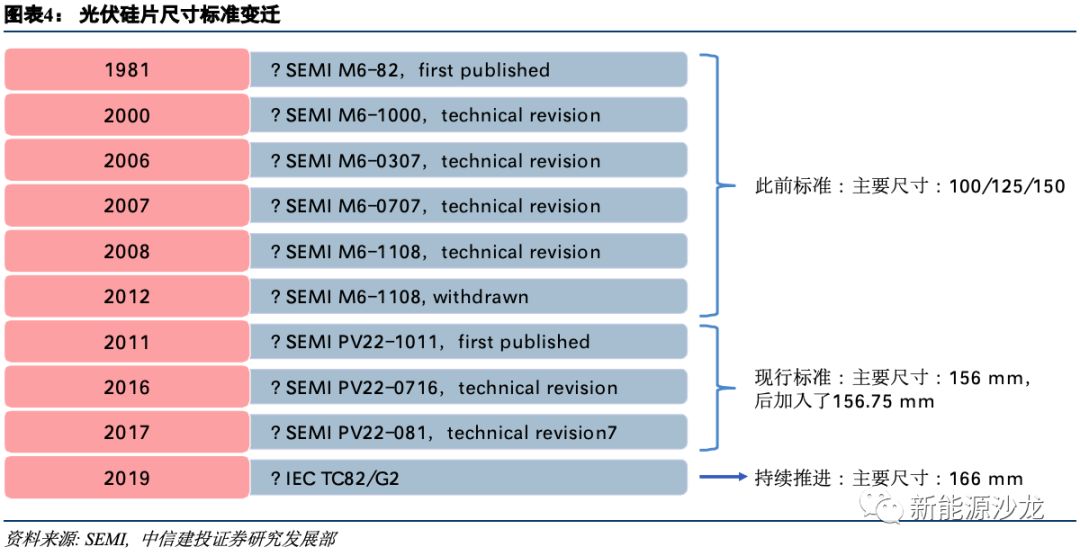

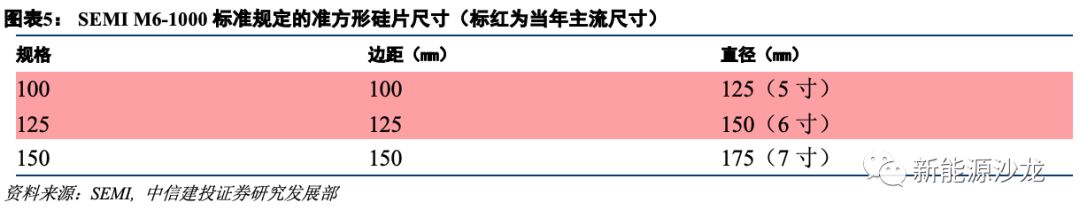

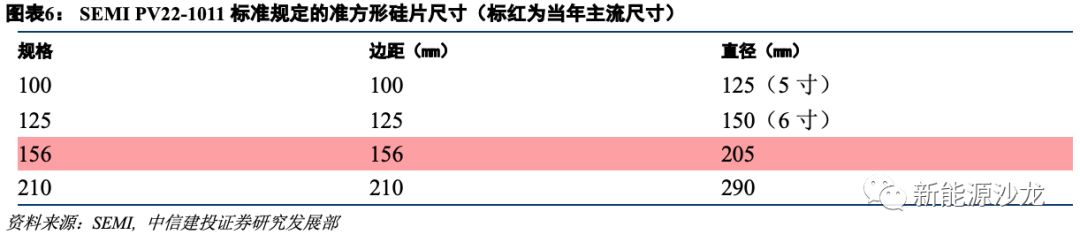

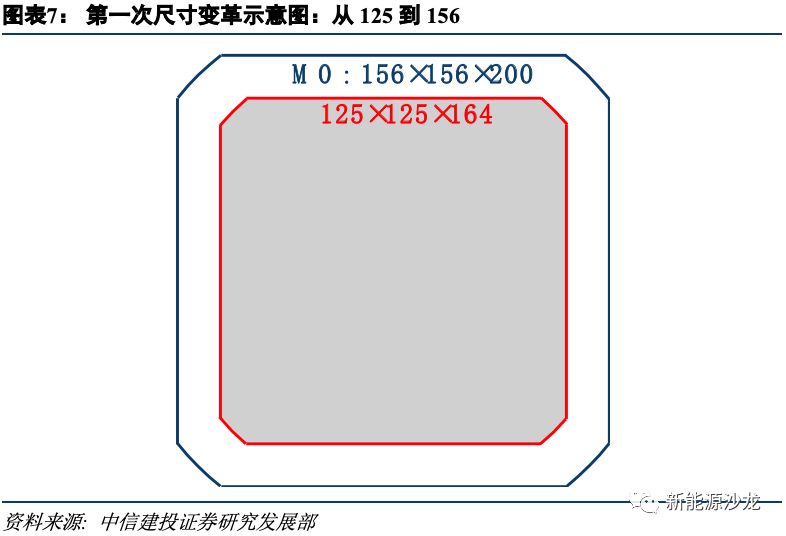

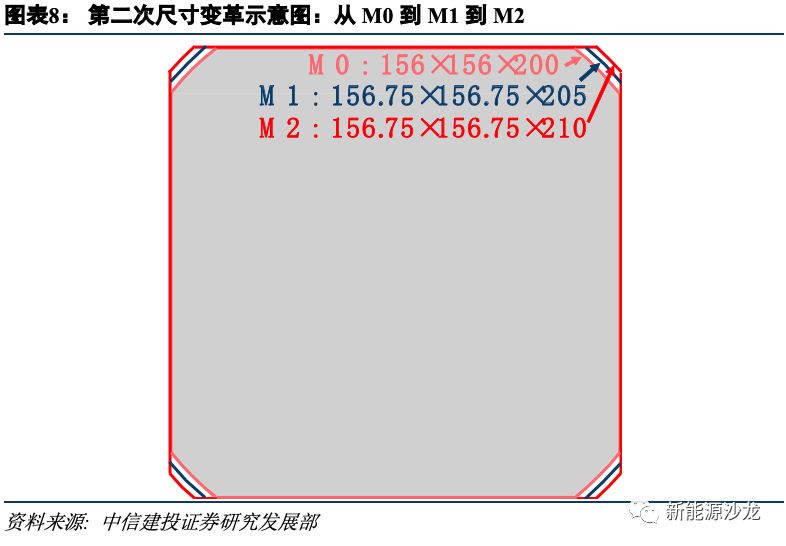

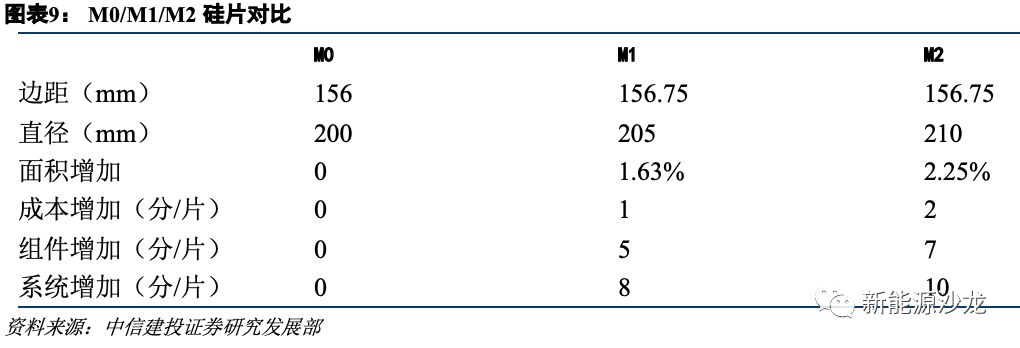

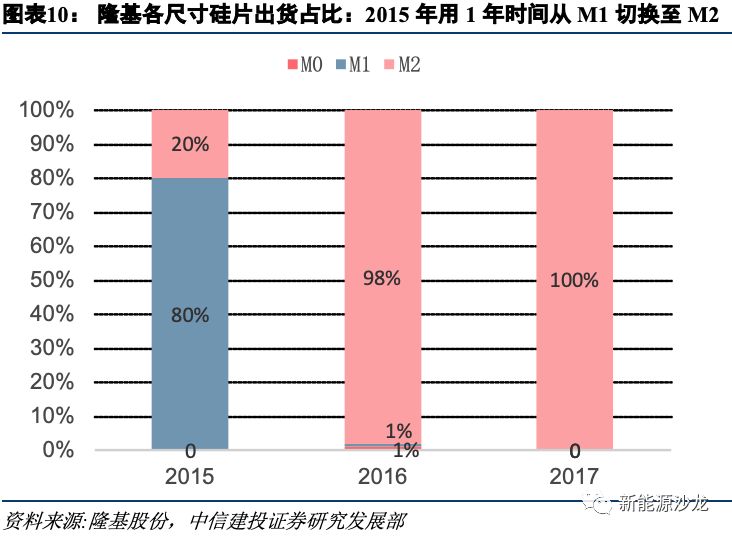

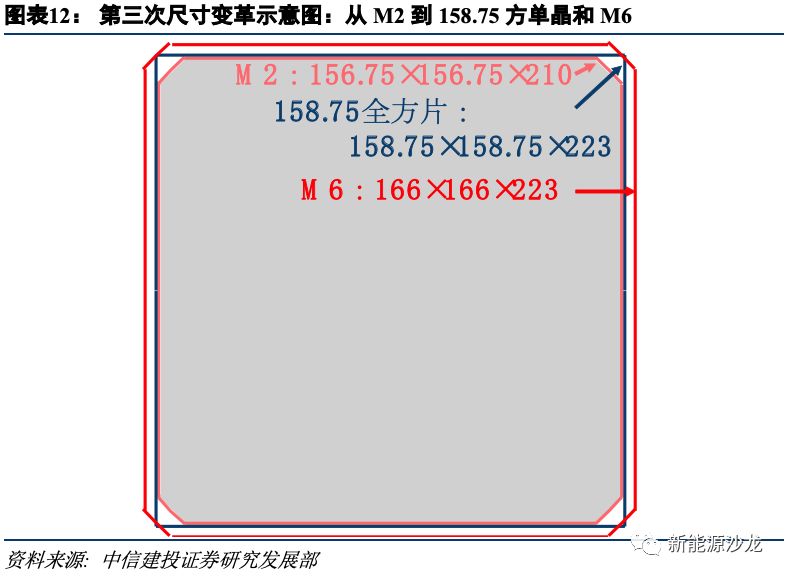

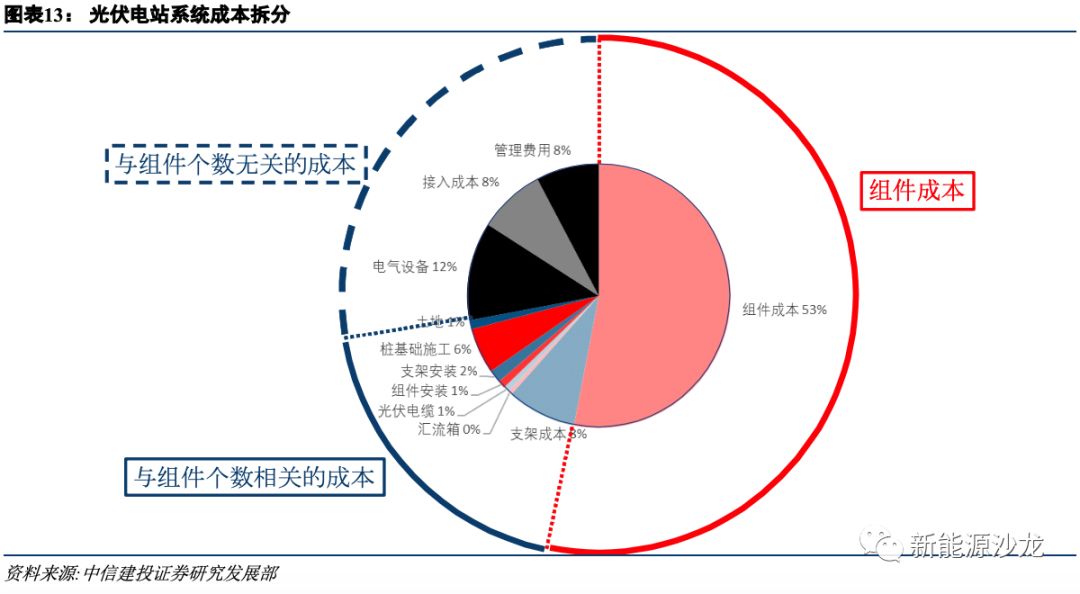

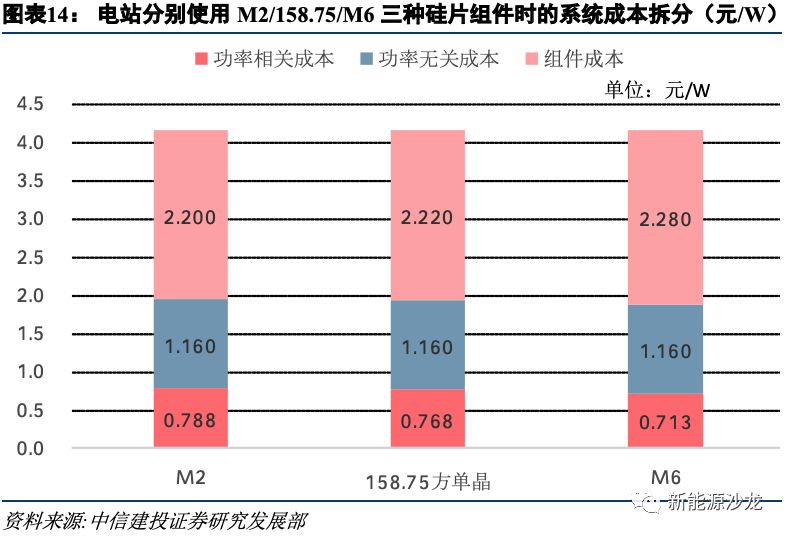

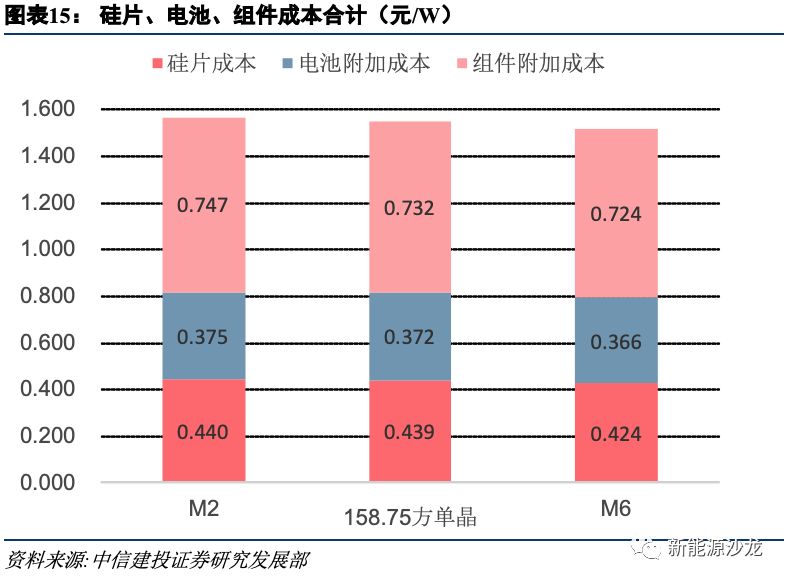

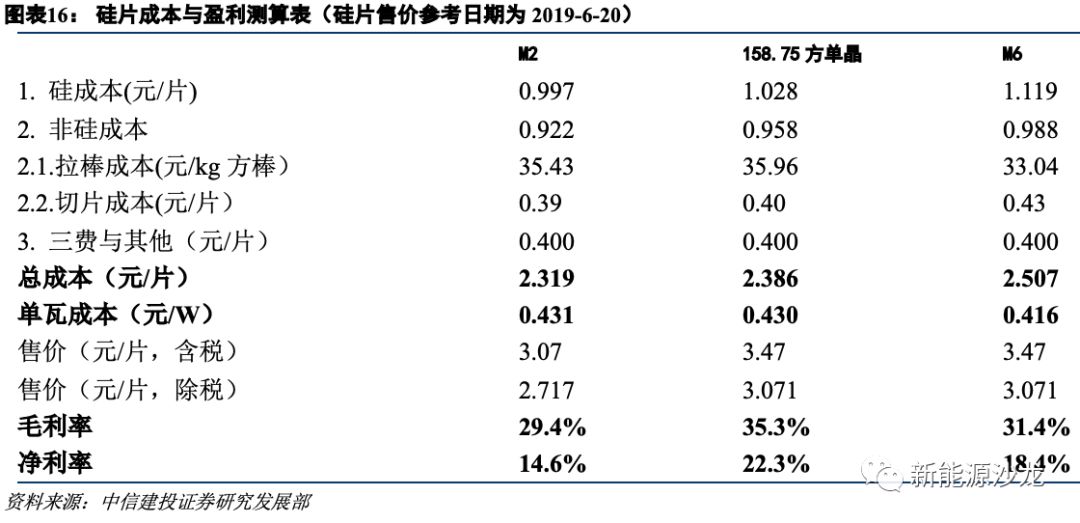

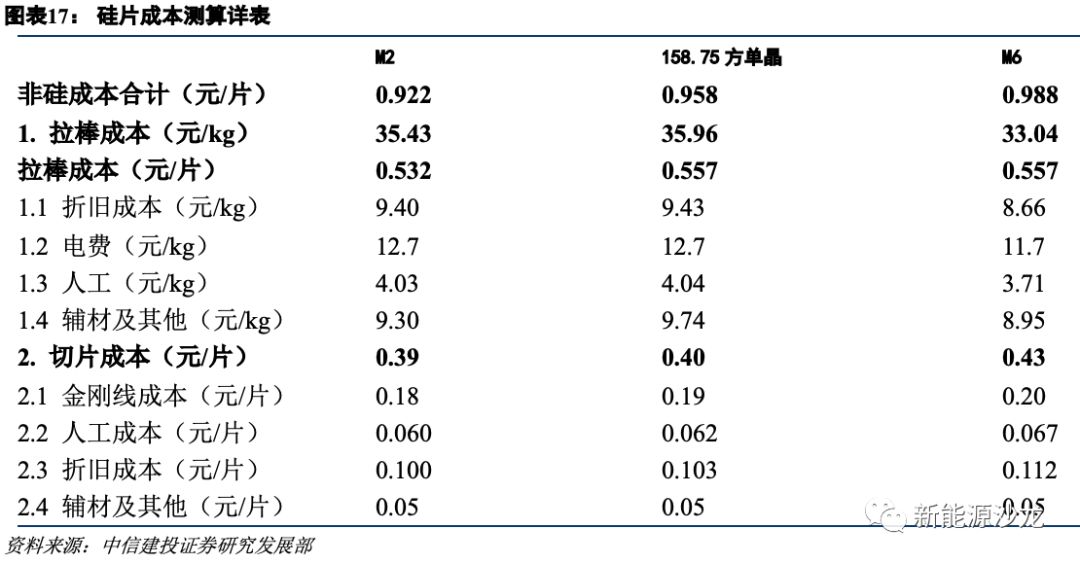

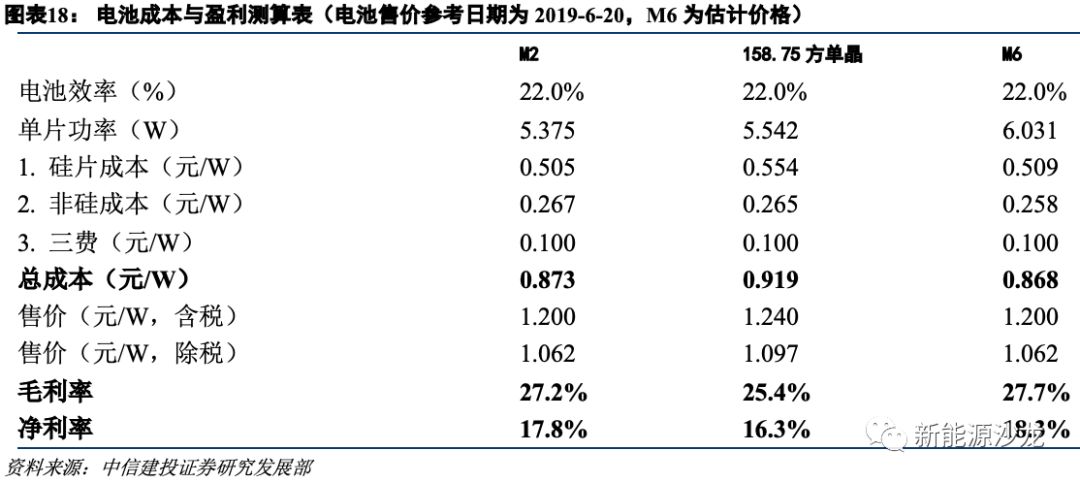

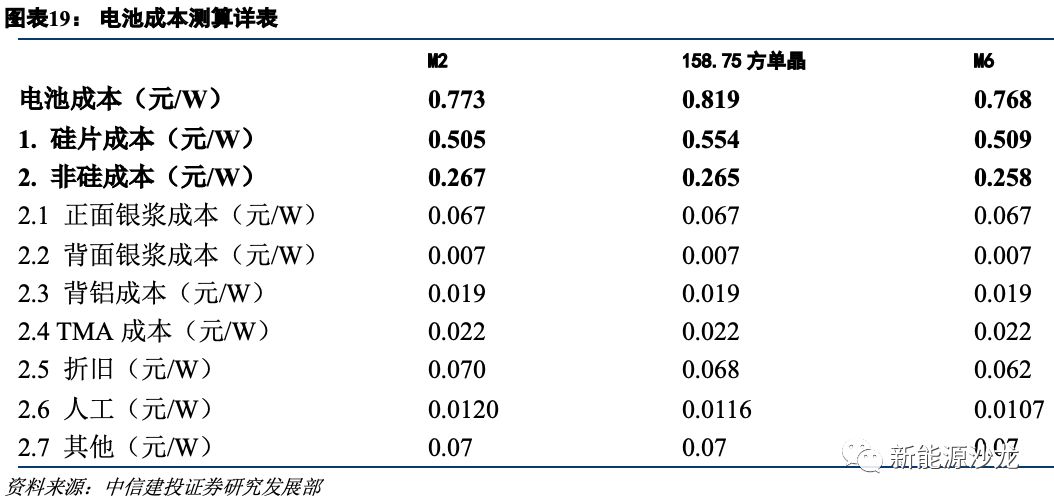

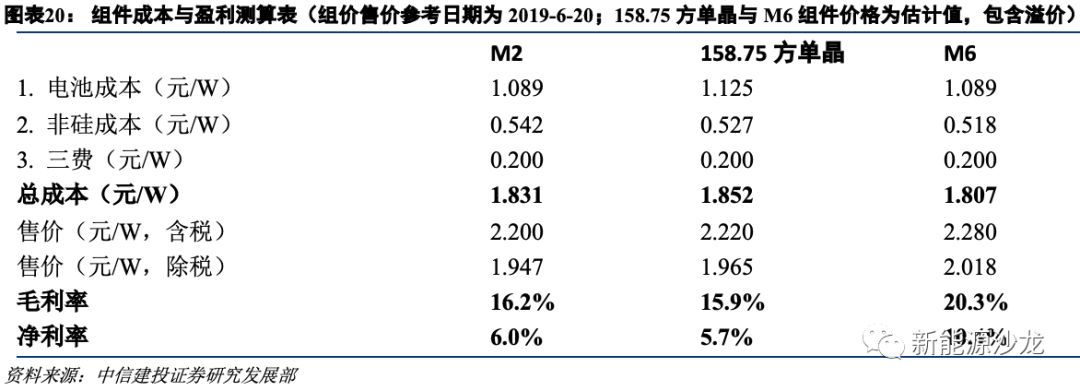

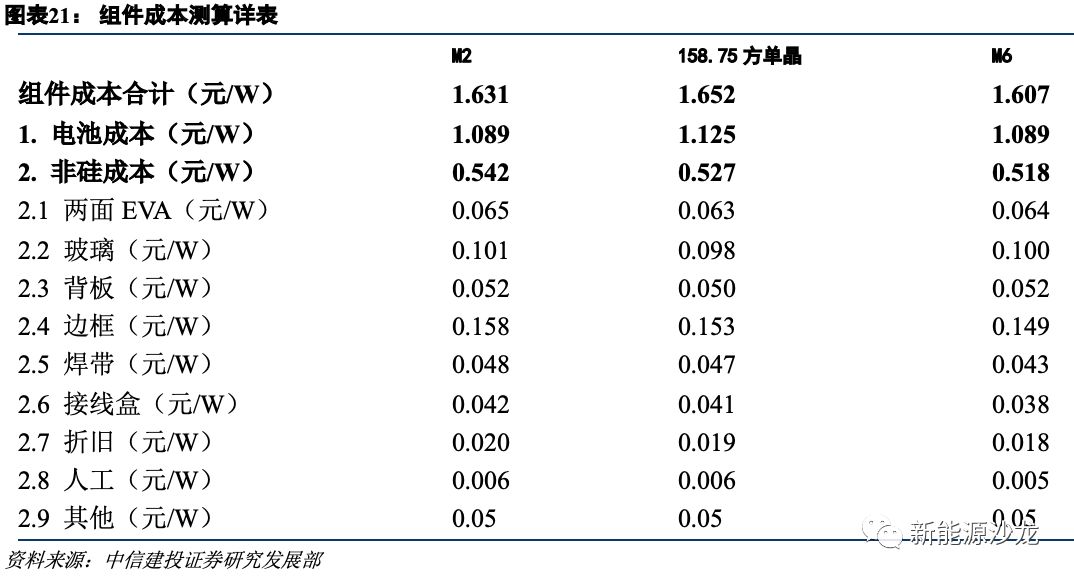

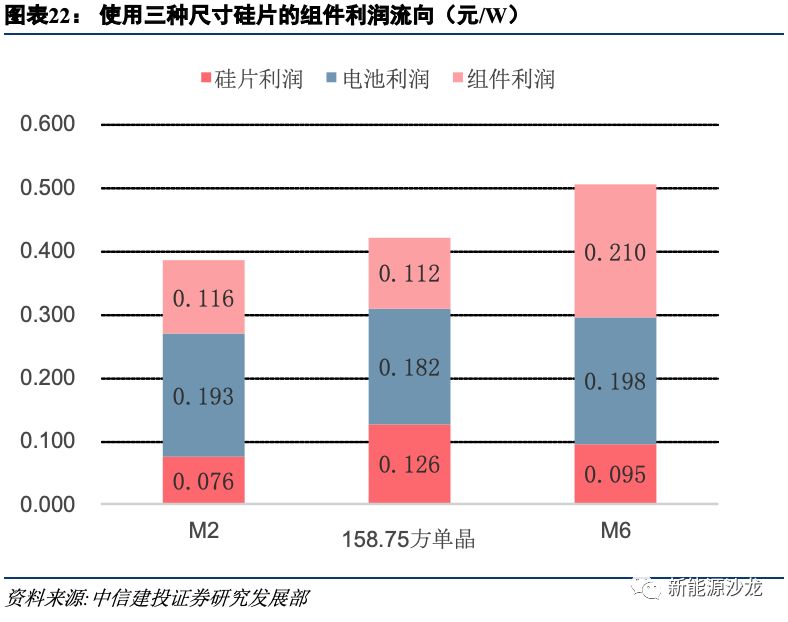

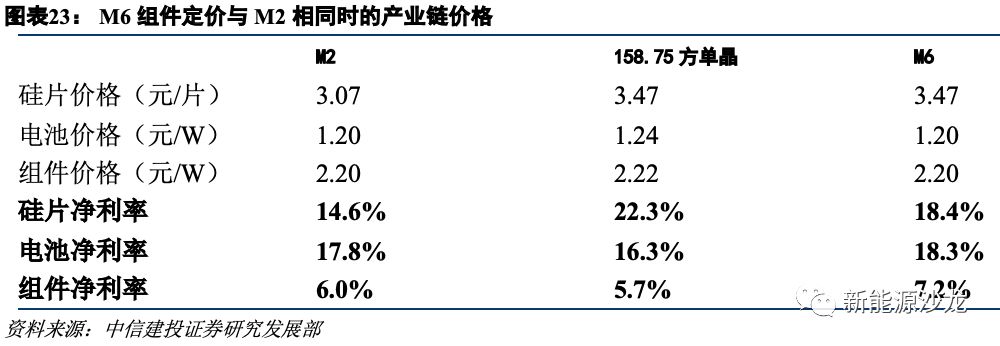

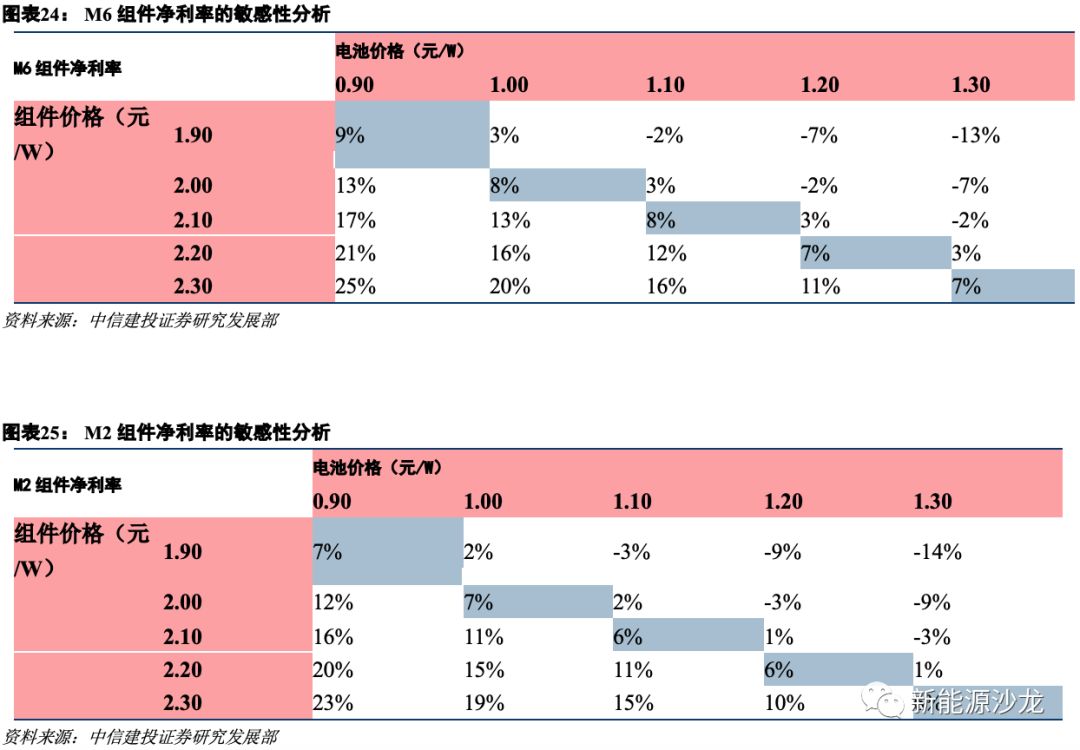

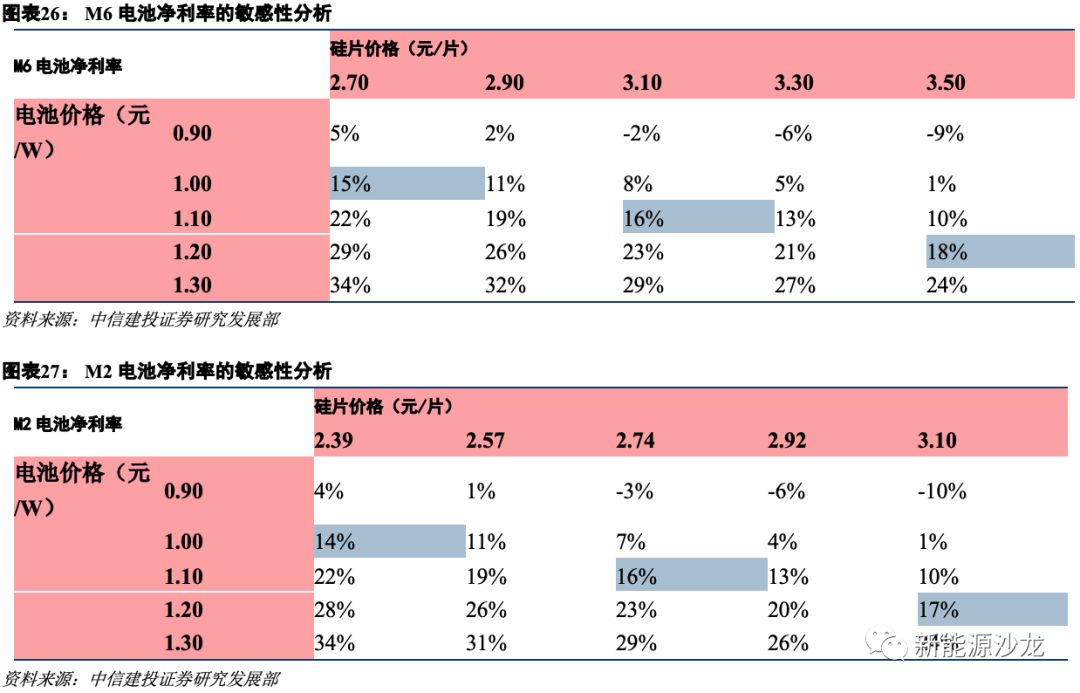

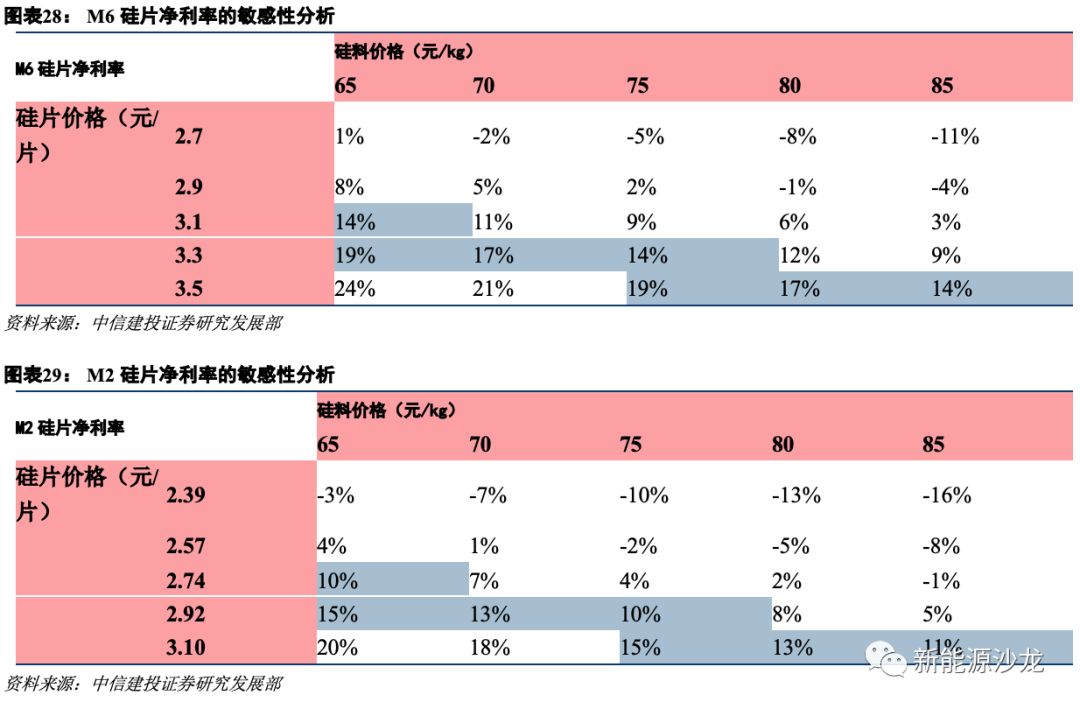

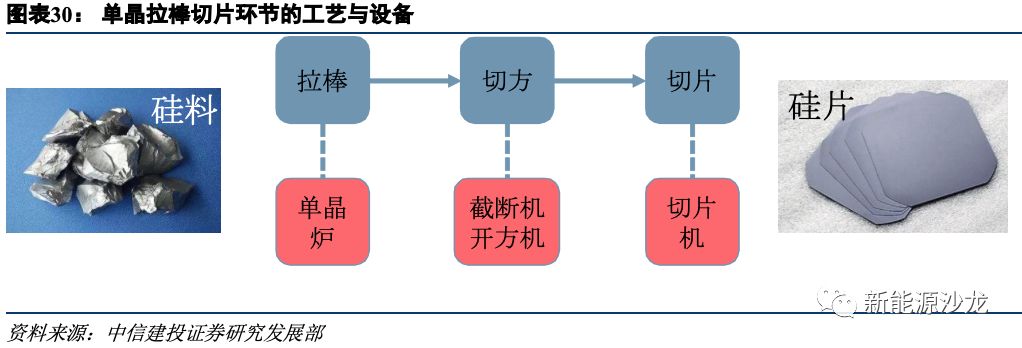

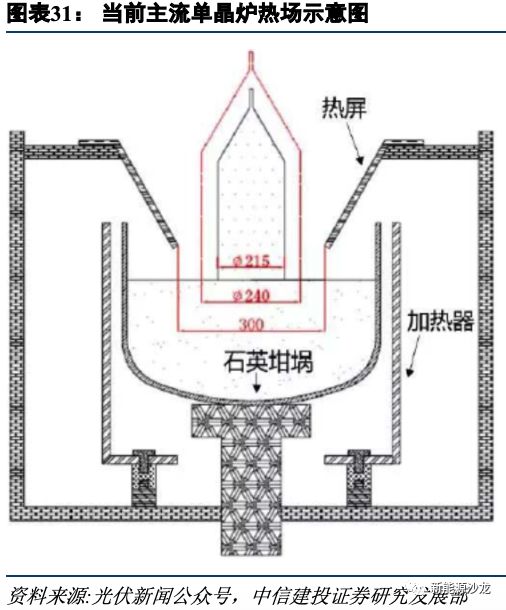

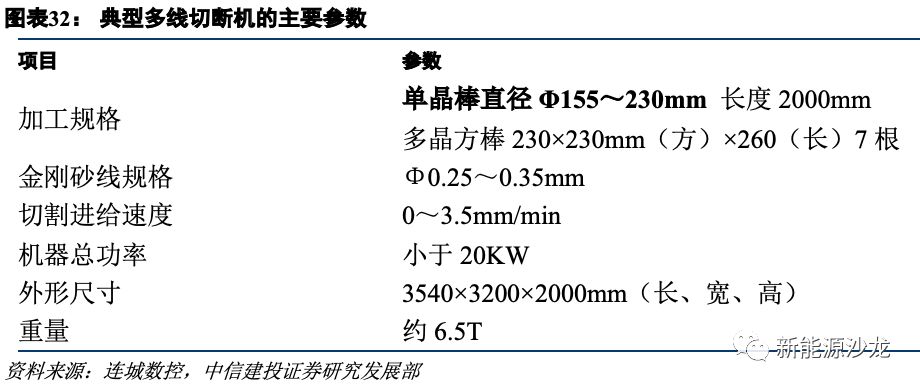

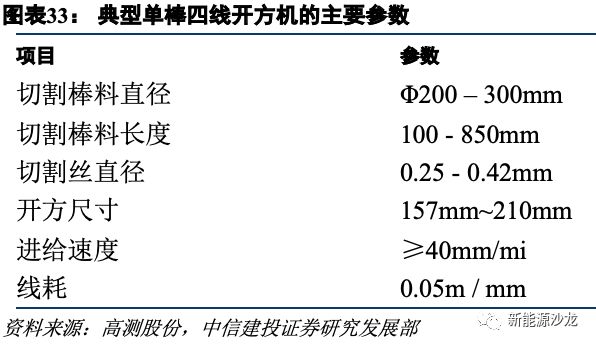

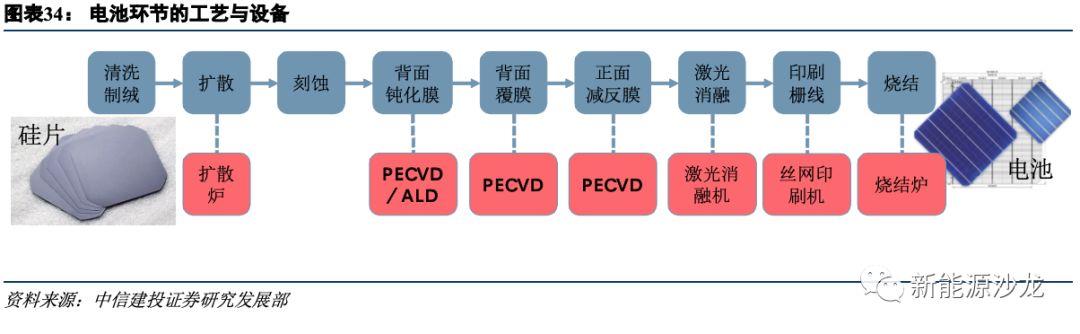

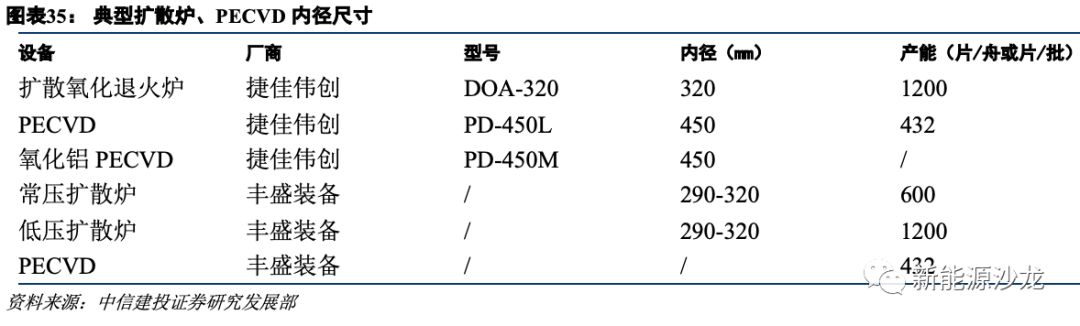

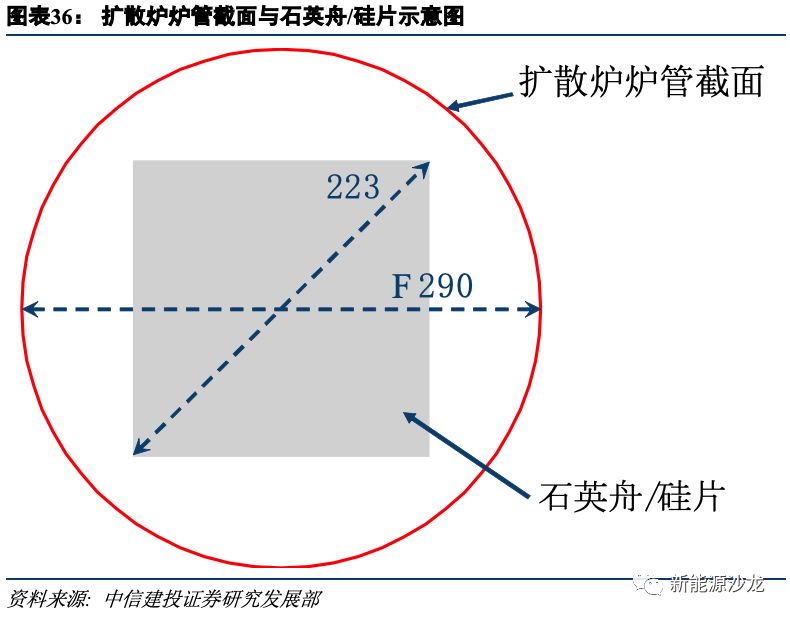

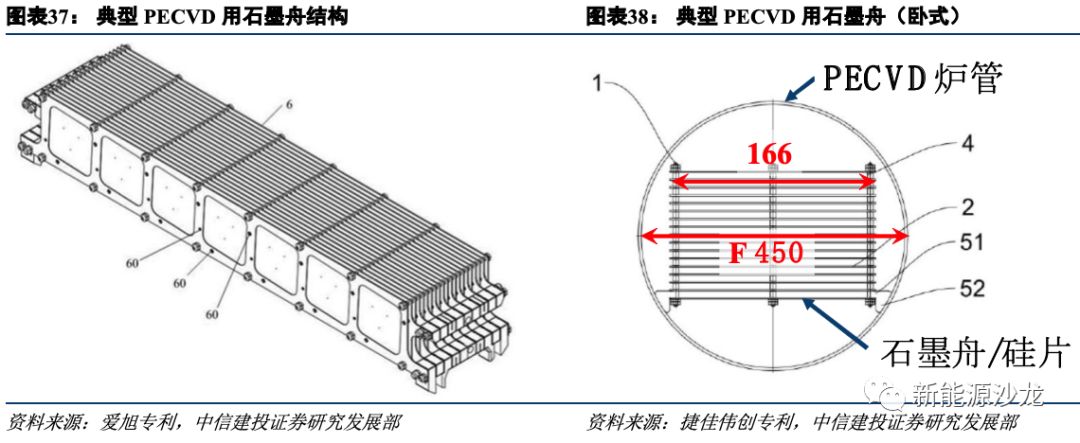

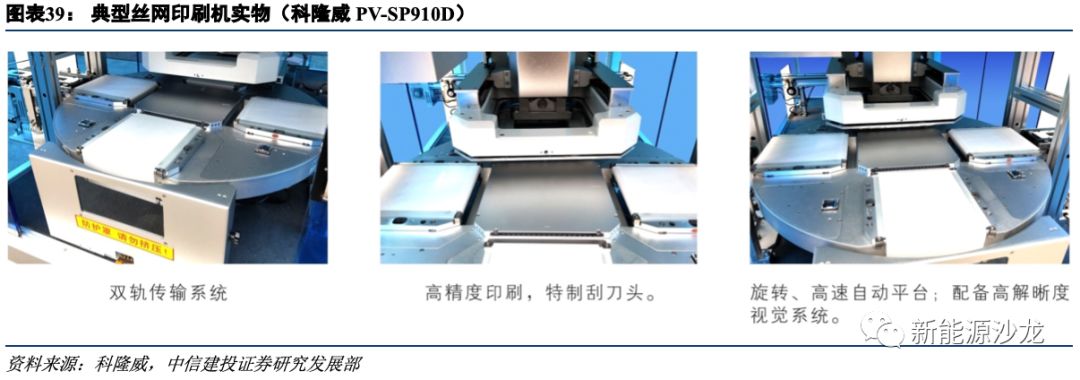

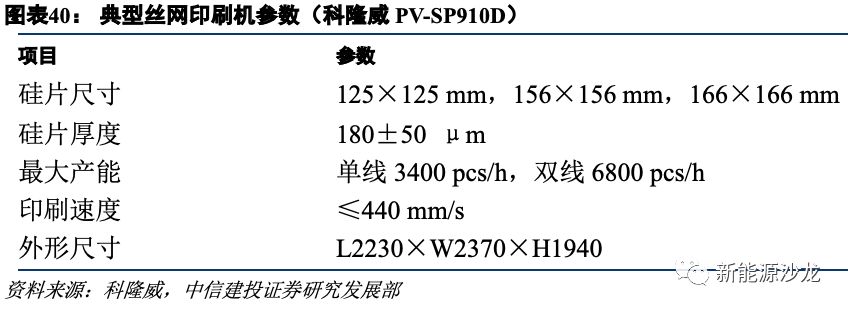

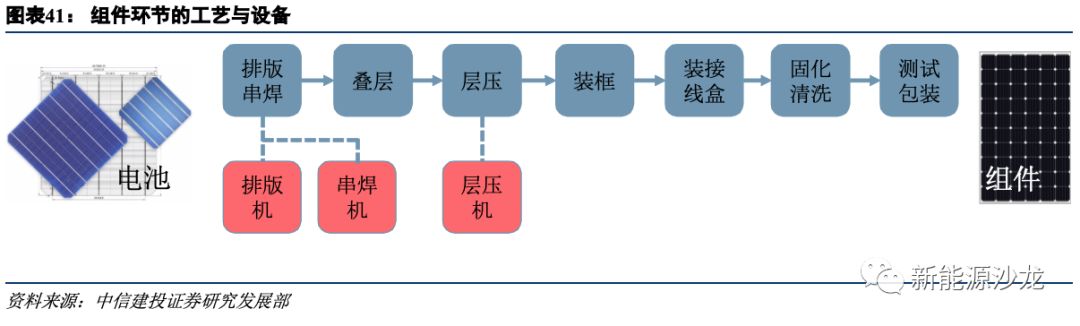

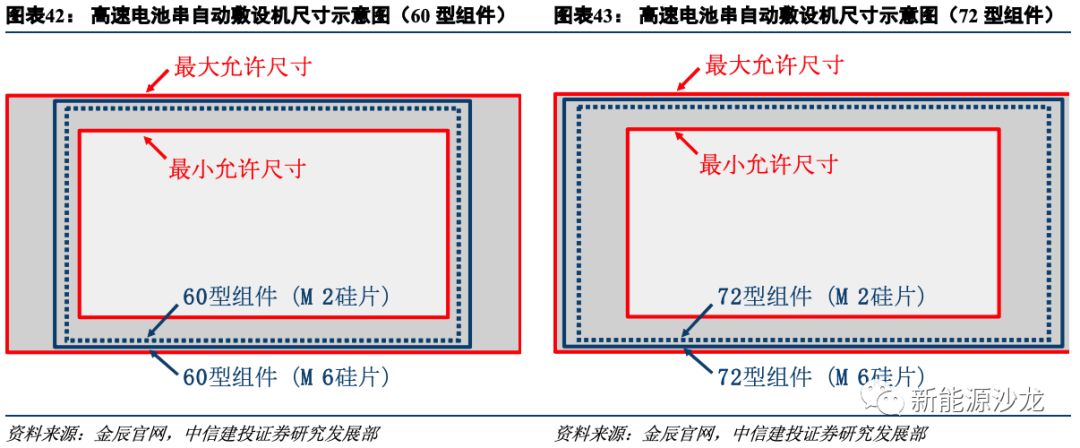

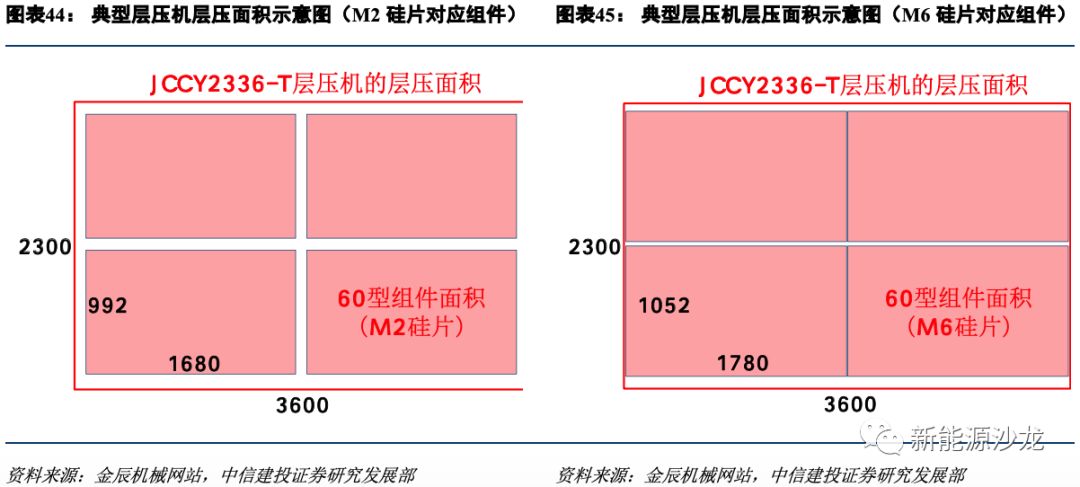

光伏硅片尺寸源自半导体,历史上经历了不断增大的过程 光伏硅片尺寸标准源自半导体硅片,在摊薄成本和提高品质这两大需求的推动下,半导体硅片尺寸不断增大,光伏硅片也随之经历了从小到大的过程。近年来,光伏硅片尺寸经历了三次较大的变革:1)1981至2012之间,硅片边距由100和125大幅增加到156,成本大幅摊薄;2)2013至2017年,硅片规格从M0变革为M1与M2,组件尺寸不变,通过缩小余量、增大电池尺寸来提高功率,从而摊薄成本;3)目前正在进行的变革是硅片规格从M2变革为158.75方单晶和M6大硅片,这次变革增厚了产业链各环节利润空间,并将硅片尺寸推至当前设备的极限。 增大尺寸的驱动力是提高溢价与摊薄成本,M6比158.75有优势 ✔组件售价端,M6可溢价8分,158.75方单晶可溢价2分 ✔组件成本端,M6可摊薄5分,158.75方单晶可摊薄2分 ✔组件超额利润,M6为13分,158.75方单晶的为4分 在电站建设中,使用大硅片高功率组件可以减少支架、汇流箱、电缆等成本,从而摊薄系统单瓦成本,为组件带来溢价;在制造成本端,大硅片本身可以摊薄硅片、电池、组件生产环节的非硅成本,从而直接增厚各环节利润。总的来看,158.75方单晶组件的超额利润为4分钱,M6超额利润为13分钱,M6的空间更大。在目前的价格水平下,158.75方单晶所获超额利润基本留在了硅片环节,而M6大部分超额利润流向了组件环节。推广M6硅片的原动力在于增厚产业链各环节利润。在定价方面,我们认为M6定价紧跟M2即可始终保持竞争优势,使得各环节的摊薄成本沉淀为本环节的利润,从而使各环节毛利率均有提高。 M6已达部分设备允许的极限,短时间内硅片尺寸标准难再提高 增大硅片尺寸的限制在于现有设备的兼容性。通过梳理拉棒切片、电池、组件三个环节用到的主要生产设备,我们发现现有主流设备可以兼容M6硅片,但这一规格已基本达到现有设备允许的尺寸上限,继续增大硅片尺寸则需重新购置部分设备,使得增大尺寸带来的成本下降被新购设备带来的成本上升所抵消。因而短时间内硅片尺寸标准难以再提高,M6将在相当长的一段时间内成为标准上限。 推荐标的:首推M6大硅片龙头企业隆基股份,其次推荐关注电池龙头以及爱旭太阳能(ST新梅),另外组件环节关注东方日升,设备环节关注捷佳伟创与迈为股份。 风险提示: 1)大硅片推广进度不及预期; 2)全球光伏需求不及预期; 3)产业链价格下跌超预期。 目录 投资要点 近期,硅片尺寸之争再起,硅片龙头隆基股份推出M6大硅片产品,并同时发布大硅片组件Hi-MO4,清楚表明了力推M6的意愿。那么历史上硅片尺寸经历过怎样的变化过程?隆基为何要力推M6?与另一尺寸路线158.75方单晶相比,M6有何优势,二者谁将胜出?M6之后,是否会有更大尺寸的硅片产品推出?本报告试图解答这些问题。 光伏硅片尺寸源自半导体,经历了从125到156,从M0到M2这一不断增大的过程。 光伏硅片尺寸标准源自半导体硅片,在摊薄成本和提高品质这两大需求的推动下,半导体硅片尺寸不断增大,光伏硅片也随之经历了从小到大的过程。近年来,光伏硅片尺寸经历了3次较大的变革:1)1981至2012之间,硅片边距由100和125大幅度增大为156,成本大幅摊薄;2)2013至2017年,硅片规格从M0(边距156,直径200)变革为M1(边距156.75,直径205)与M2(边距156.75,直径210),组件尺寸不变,硅片尺寸增大,从而摊薄成本;3)目前正在进行中的变革是硅片规格从M2变革为158.75方单晶或者M6大硅片,这次变革增厚了产业链各环节利润空间,并将硅片尺寸推至当前设备允许的极限。 增大硅片尺寸的驱动力是提高溢价、摊薄成本、拓展利润空间,在这些方面上M6比158.75方单晶更有优势。在电站建设中,使用大硅片高功率组件可以减少支架、汇流箱、电缆等成本,从而摊薄单瓦系统成本,为组件带来溢价;在组件售价端,158.75方单晶可溢价2分钱,M6可溢价8分钱。在制造成本端,大硅片本身可以摊薄硅片、电池、组件生产环节的非硅成本,从而直接增厚各环节利润;在硅片、电池、组件总成本方面:158.75方单晶可降低2分钱,M6可降低5分钱。因而,总的来看,158.75方单晶的超额利润为4分钱,M6超额利润为13分钱,M6的空间更大。在目前的价格水平下,158.75方单晶所获超额利润基本留在了硅片环节,而M6大部分超额利润流向了组件环节。推广M6硅片的原动力在于增厚产业链各环节利润。在定价方面,我们认为M6定价紧跟M2即可始终保持竞争优势,使得各环节的摊薄成本内化为本环节的利润,从而使各环节毛利率均有提高。 M6已达部分设备允许尺寸的极限,短时间内硅片尺寸标准难以再提高。增大硅片尺寸的限制在于现有设备的兼容性。通过梳理拉棒切片、电池、组件三个环节用到的主要生产设备,我们发现现有主流设备可以兼容M6硅片,但这一规格已基本达到现有设备允许的尺寸上限,继续增大硅片尺寸则需重新购置部分设备,使得增大尺寸带来的成本下降被新购设备带来的成本上升所抵消。因而短时间内硅片尺寸标准难以再提高,M6将在相当长的一段时间内成为标准上限。 硅片尺寸变革史:从125到156,从M0到M2 硅片形状分类:方形和准方形 从形状来看,硅片可以分为方形硅片和准方形硅片两大类。方型硅片并非完全正方,而是在四角处也有小倒角存在,倒角长度B一般为2 mm左右。准方形硅片四角处为圆倒角,尺寸一般比方型硅片的倒角大很多,在外观上比较明显。 硅片的关键尺寸:边距 对方形硅片来说,因为倒角长度变化不大,所以描述其尺寸的关键在于边距A。 对准方形硅片来说,由于其制作过程为圆棒切方然后切片,倒角为自然形成,因而其关键尺寸是边距A与直径D。 尺寸标准:源自半导体硅片 光伏硅片与半导体硅片技术本身极为相似,半导体产业规模化发展早于光伏,因而早期光伏硅片尺寸标准主要源自半导体硅片行业。 半导体硅片尺寸经历了从小到大的过程。60年代出现了0.75英寸的单晶硅片;1965年左右开始出现少量的1.5英寸硅片;1975年左右出现4英寸硅片;1980年左右出现6寸片;1990年左右出现8寸片;2000年左右出现12寸片;预计2020年左右18寸片将开始投入使用。 半导体硅片尺寸不断增大的根本驱动力有两条:1)摊薄成本;2)提高品质。硅片尺寸越大,在制成的每块晶圆上就能切出更多芯片,从而明显摊薄了单位成本。同时随着尺寸的增大,边缘片占比将减少,更多芯片来自于非边缘区,从而产品质量得到提高。 近年来光伏硅片尺寸经历了3次变革 光伏硅片尺寸标准的权威是SEMI(国际半导体产业协会)。跟踪其标准发布历史,可以发现近年来光伏硅片尺寸经历了3次主要的变革: 1) 由100和125大幅度增大为156;此阶段为1981至2012之间。以2000年修改版后的标准SEMI M6-1000为例,类原片有100/125/150三个尺寸,对应的边距均值分别为100/125/150 mm,直径分别为125/150/175 mm,即严格按照半导体硅片尺寸来给定。2012年,原SEMI M6标准被废止,新的SEMI PV22标准开始生效,边距156被加入到最新标准中; 2) 由156(M0)小幅调整至156.75(M2);在标准方面,通过修订,新增的M2标准尺寸被纳入SEMI标准范围内,获得了业界的认可; 3)由156.75(M2)小幅调整至158.75或者大幅增大为166。此次变革尚在进行中。 第一次尺寸变革:125到156 2012年前,光伏硅片尺寸更多地沿用半导体6寸片的规格,但由于电池生产设备的进步和产出量提升的需求,125 mm硅片逐步被市场淘汰了,产品大多集中到156 mm上。 从面积上来看,从125 mm硅片过渡到156 mm,使硅片面积增大50%以上,大大提高了单个组件产品功率,提高了资源开发与利用效率。 相比边距,当时直径的规格较多。边距125对应直径164 mm为主流,边距156对应直径200为主流(M0)。 第二次尺寸变革:M0到M1再到M2 第二次尺寸变革主要是指从M0(边距156 mm,直径200 mm)变革为M1(边距156.75 mm,直径205 mm)与M2(边距156.75 mm,直径210 mm)。这一变革在组件尺寸不变的情况下增大了硅片面积,从而提高了组件封装效率。硅片面积的提升主要来自两个方面:1)边距增大使硅片面积增大,主要得益于设备精度不断提高,可以增大硅片边距、减小组件排版时电池间的冗余留白;2)圆角尺寸减小使硅片面积增大,主要得益于拉棒成本的不断降低,可使用更大直径的硅棒以减小圆角尺寸。 这一变革由中国硅片企业推动,并在2017年得到SEMI审核通过,成为行业统一的尺寸。2013年底,隆基、中环、晶龙、阳光能源、卡姆丹克5家企业联合发布M1与M2硅片标准,在不改变组件尺寸的前提下,M2通过提升硅片面积使组件功率提升一档,因而迅速成为行业主流尺寸。 设备无需更改,1年时间完成切换。此次尺寸改动较小,设备无需做大更改即可生产M2硅片,因而切换时间较短。以隆基为例,在其2015年出货产品中,M1硅片占比80%,M2占比仅为20%;2016年M2占比已达98%;2017年已完全不再生产M0与M1硅片。 第三次尺寸变革:从M2到M6 M2尺寸标准并未持续很长时间。由于市场对高功率组件的需求高涨,而已建成的电池产线通过提高效率来提升功率相对较难,相比之下通过增大电池面积来满足更高的组件功率需求成为了部分厂商的应对之策,使得硅片尺寸出现了157.0、157.3、157.5、157.75、158.0等多样化规格,给产业链的组织管理带来极大的不便。 在此情况下,业内再次考虑尺寸标准化问题,并出现了两种标准化方案:1)158.75全方片。这一方案在不改变现有主流组件尺寸的情况下将硅片边距增加到极限158.75 mm,同时使用方形硅片,以减小倒角处的留白,从而使得硅片面积增加3%,对应60型组件功率提升约10W;2)166大硅片(M6)。这一方案是当前主流生产设备所允许的极限尺寸,统一到这一尺寸后业内企业难以再通过微调尺寸来提升功率,从而使得此方案的持久性潜力更大。与M2硅片相比,其面积增益为12%,对应60型组件功率提升约40W。 增大硅片尺寸的驱动力:提高溢价,摊薄成本,拓展利润空间 使用大硅片的驱动力有以下两点: 1)在电站建设中,使用大硅片高功率组件可以减少支架、汇流箱、电缆等成本,从而摊薄单瓦系统成本,为组件带来溢价; 2)在制造端,大硅片本身可以摊薄硅片、电池、组件生产环节的非硅成本,从而直接增厚各环节利润; 组件售价:158.75可溢价2分钱,M6可溢价8分钱 电站的系统成本由组件成本和非组件成本构成,其中非组件成本可以分为两大类:1)与组件个数相关的成本,主要包括支架、汇流箱、电缆、桩基和支架安装成本等;2)与组件个数无关的成本,主要包括逆变器和变压器等电气设备、并网接入成本、管理费用等,这部分一般与电站容量相关。在电站容量一定的情况下,组件个数取决于单个组件功率,因而组件个数相关成本也可叫组件功率相关成本。 对于尺寸、重量相近的光伏组件,在其设计允许范围内,支架、汇流箱、电缆等设备与材料的选型可不做更改。因而对于单个组串,使用M2、158.75全方片和M6三种组件的成本相同,由此平摊至单瓦则其组件个数相关的成本被摊薄,158.75全方片比M2便宜2分钱,M6比M2便宜8分钱。因此在组件售价端,158.75全方片的组件最多可比M2的组件溢价2分钱,M6的组件最多可比M2的组件溢价8分钱。在前期推广阶段,组件厂可能将此部分溢价让利给下游电站,以推动下游客户偏好转向M6硅片。 组件成本:158.75可摊薄2分钱,M6可摊薄5分钱 在总成本方面,158.75方单晶比M2低2分钱,M6比M2低5分钱。这一成本降低是制造端产业链推广M6源动力,也是推广M6为产业链增厚的利润空间。拆分到各环节来看: 1)硅片单瓦成本方面,158.75方单晶硅片比M2硅片低0.1分钱,M6硅片比M2硅片低1.6分钱; 2)电池成本方面,158.75方单晶比M2低0.3分钱,M6比M2低0.9分钱; 3)组件成本方面,158.75方单晶比M2低1.5分钱,M6比M2低2.3分钱。 硅片成本测算 硅片成本可拆分为硅成本、非硅成本、三费。其中: 1)硅成本与方棒面积成正比,即M6比M2贵12%(0.122元/片),158.75比M2贵3%(0.031元/片); 2)非硅成本中,在拉棒成本方面,圆棒直径变粗使得拉棒速度降低幅度小于圆棒面积增大幅度,最终M6比M2便宜6.7%(2.38元/kg);158.75方单晶切方剩余率较低,最终使其比M2贵1.5%(0.53元/kg)。切片成本大致与方棒面积成正比,最终使得M6非硅成本比M2贵7.2%(0.066元/片),158.75比M2贵3.8%(0.036元/片); 3)三费均以0.40元/片计。 综合来看,在单片成本方面,M6比M2贵8.1%(0.188元/片),158.75比M2贵2.9%(0.066元/片);平摊到单瓦成本,M6比M2便宜0.016元/W,158.75与M2基本持平。 非硅成本由拉棒成本和切片成本两部分组成。在单位重量拉棒成本方面,直径越大则单位重量长晶速度越快,因而M6比M2便宜;方单晶切方剩余率低,因而158.75方单晶比M2贵。 电池成本测算 电池成本可拆分为硅片购置成本、非硅成本、三费。其中: 1)硅片购置成本与硅片定价策略有关,这里以2019-6-20价格为例,M2/158.75方单晶/M6三种硅片含税价格分别为3.07/3.47/3.47元/片,摊薄到单瓦后,M6与M2相近,158.75比M2贵0.049元/W; 2)非硅成本方面,M6比M2降0.009元/W,158.75比M2便宜0.002元/W; 3)三费均假设为0.10元/W。 综合来看,电池环节的附加成本变化不大。 具体来看,在非硅成本中,银浆、铝浆、TMA等的用量与电池面积相关,最终单瓦成本不变;折旧、人工等与容量产能相关的成本会被摊薄。 组件成本测算 组件成本可拆分为电池购置成本、非硅成本、三费。其中: 1)电池购置成本与电池定价策略有关,目前M2/158.75方单晶两种电池含税价格为1.20/1.24元/W,M6电池尚无公开报价,考虑到目前M6与M2硅片单瓦定价相同,且电池成本变化不大,因而假设定价与M2相同; 2)非硅成本方面,M6比M2便宜0.024元/W,158.75比M2便宜0.015元/W; 3)三费均假设为0.20元/W。 综合来看,电池环节的附加成本降低幅度大于电池环节,但依然变化不大。 具体来看,在非硅成本中,EVA、背板、光伏玻璃等主要组成部分随本来就以面积计价,但M6与158.75产品提高了面积利用率,成本会有小幅摊薄;同时产线的产能节拍不变,但容量产能增加。从而接线盒、折旧、人工等成本会被摊薄。 各环节利润分配:158.75超额利润在硅片,M6超额利润在电池和组件 158.75超额利润4分钱,M6超额利润13分钱,M6利润空间比158.75方单晶大约高4个百分点。在组件售价端,158.75可溢价2分钱,M6可溢价8分钱;在成本端,158.75可降低2分钱,M6可降低5分钱,因而158.75超额利润为4分钱,M6超额利润为13分钱。在所有环节均自产的情况下,158.75可提高净利率1.7个百分点,M6可提高净利率5.2个百分点。 在利润分配方面,在目前的价格水平下,158.75方单晶所获超额利润基本留在了硅片环节。M6电池和组件尚无公开报价,按照假设电池售价1.20元/W、组件售价2.28元/W来计算,超额利润在硅片/电池/组件环节的分配大致为0.02/0.01/0.10元/W,大部分超额利润流向了组件环节。 定价:超额利润均沾,产业链合作共赢 推广M6硅片的原动力在于增厚产业链各环节利润。由于目前硅片尺寸的另一选择是158.75,所以推广M6需要在产业链各环节利润空间上同时大于M2和158.75方单晶。 静态情景:M6组件定价与M2相同,让利下游电站,推动渗透率提升 最直接的推广方式是将M6组件价格设定为与M2相同,从而将电站端的系统成本摊薄让利给下游电站,快速提升下游电站对M6组件的认可度。 目前M2组件价格为2.20元/W,若M6组件价格同样定为2.20元/W,则相应的M6电池价格需要下调为1.20元/W,与M2电池价格相同,以保证组件环节M6净利率大于M2;硅片价格可以维持3.47元/片不变,此时电池净利率可保持在18.3%,依旧高于M2电池的净利率17.8%。在此情境下,M6各环节净利率均超过M2,有利于M6推广。 与158.75方单晶相比,此时M6各环节超额利润为5分钱,而158.75方单晶超额利润为4分钱,M6更有优势。具体到各环节来看,M6硅片环节净利率稍低,但电池和组件环节净利率高,更有利于全产业链共同发展。 动态情景:M6定价紧跟M2即可始终保持竞争优势 在组件价格方面,M6与M2定价保持一致,即可使M6组件保持在下游电站选型中的竞争优势。 在电池价格方面,M6与M2定价保持一致,则可使组件环节的成本摊薄沉淀为组件环节的利润,使得对下游组件厂来说生产M6组件时的毛利率始终高于M2,因而M6组件更有吸引力。 在硅片价格方面,保持M6与M2单位面积的价格相同,则可使电池环节的成本摊薄沉淀为电池环节的利润,使得对电池厂来说生产M6电池时的毛利率始终高于M2,因而M6电池更有吸引力。 对硅片环节来说,保持M6与M2单位面积的价格相同则M6净利率比M2高4个点,硅片环节亦有推广动力。这也为后续继续降价让利给电池、组件、电站留出了更多空间。 现有设备条件下硅片尺寸加大的极限:M6 增大硅片尺寸的限制在于现有设备的兼容性。通过梳理拉棒切片、电池、组件三个环节用到的主要生产设备,我们发现现有主流设备可以兼容M6硅片,但这一规格已基本达到现有设备允许的尺寸上限,继续增大硅片尺寸则需重新购置部分设备,使得增大尺寸带来的成本下降被新购设备带来的成本上升所抵消。 拉棒与切片环节:单晶炉等关键设备裕度大,部分设备接近尺寸上限 在拉棒与切片环节,生产工艺主要分为拉棒、切方、切片三步,分别用到了单晶炉、截断机与开方机、切片机等4种设备。总的来看,对于M6硅片来说,单晶炉与开方机尺寸尚有较大余量,截断机已接近部分厂家设备尺寸的上限。 单晶炉:热屏尺寸尚有较大余量。当前主流单晶厂家热屏内径均留有较大余量。M2硅片外径为210 mm,对应的圆棒直径为214 mm左右;M6硅片外径为223 mm,对应的圆棒直径为228 mm。当前主流单晶炉热屏内径在270 mm左右,拉制直径228 mm硅棒完全可行,且无须重大改造。 截断机:M6尺寸在目前设备加工规格范围内,但已接近设备加工规格上限。切断机用于将硅棒切成小段,其加工规格较难调整。以连城数控官网提供的多线切断机主要参数来看,其适用的单晶硅棒直径为155-230 mm。而M6硅片对应的圆棒直径是228 mm,在该设备加工规格范围内,已接近设备加工规格上限。 开方机:加工尺寸裕度较大。开方机用于将圆棒切成方棒。以高测股份单棒四线开方机为例,其切割棒料直径为200-300 mm,开方尺寸为157-210 mm。M6硅片对应的方棒直径为223 mm,开方尺寸为166 mm,现有设备裕度较大。 电池环节:扩散炉内径最关键,目前可满足要求 目前主流PERC电池的生产工艺分为清洗制绒、扩散、刻蚀、镀膜、激光刻划、印刷栅线、烧结等工序,涉及的关键设备有扩散炉、PECVD、激光刻槽机、丝网印刷机、烧结炉等。其中扩散炉、PECVD、烧结炉等管式加热或真空设备尺寸难以调整,因而是硅片加大尺寸的瓶颈环节。若硅片尺寸超出现有设备极限,则只能购置新设备,成本较高。目前常见的管式设备内径最小290 mm。 扩散炉:圆棒直径需小于扩散炉炉管直径。在扩散工序中,一般使用石英舟承载硅片,然后将石英舟放置于扩散炉炉管中。在扩散炉中,硅片轴线方向一般与扩散炉轴线方向平行,因而硅片尺寸需在扩散炉炉管截面之内,即硅棒的圆棒直径需小于扩散炉炉管直径,且需要留有一定的操作空间。将硅片边距由156.75 mm提高到166 mm的同时,硅片外径将由210 mm增大到223 mm,对于内径290 mm的扩散炉来说尚可行。在石英舟方面,其尺寸经过合理设计一般可以满足M6硅片进出炉体的要求。 PECVD:硅片边距需小于PECVD炉管内径。PECVD与扩散炉的情况有以下两点不同:1)在PECVD中,使用石墨舟装载硅片;2)硅片轴线与PECVD炉管轴线垂直放置,因而只需硅片边距小于PECVD炉管内径即可。为了提高PECVD产能,炉管内径一般较大,以叠放更多硅片。将硅片边距由156.75 mm提高到166 mm对于内径450 mm的PECVD来说无障碍。 丝网印刷机:M6硅片可兼容。丝网印刷机的传输系统、旋转平台、刮刀头、视觉系统均与硅片尺寸相关。以科隆威为例,其官网挂出的唯一一款全自动视觉印刷机PV-SP910D可兼容M6硅片。 组件环节:排版串焊与层压设备均近极限 组件环节主要分为排版串焊、叠层、层压、装框、装接线盒、固化清洗、测试包装等工序,主要需要用到排版机、串焊机、层压机等设备。 排版串焊:可兼容,问题不大。排版串焊机的关键尺寸是组件长和宽,若组件尺寸在设备允许范围内,则只需更改设置即可适用于大硅片组件;若超出设备允许的最大组件尺寸,则很难通过小技改来兼容。以金辰的高速电池串自动敷设机为例,其适用玻璃组件范围为长1580-2200 mm、宽800-1100 mm。预计使用M6硅片的72型组件长2120 mm、宽1052 mm,在排版串焊设备允许范围内。 层压:层压机尺寸已达极限。层压机的层压面积较大,一般一次可以处理多个组件。以金辰JCCY2336-T层压机为例,其层压面积为2300 mm×3600 mm。在使用M2硅片时,该层压机一次可处理4块60型组件,或3块72型组件。在使用M6硅片时,该层压机同样可以一次处理4块60型组件或3块72型组件。对于60型组件来说,处理M2硅片组件时,该层压机长度方向的余量为240 mm,较为宽裕;但处理M6硅片组件时,由于单片电池尺寸增大9.25 mm,60型组件长度将加长92.5mm,层压机长度方向的余量仅剩55 mm,较为紧张。 辅材尺寸易调整。组件辅材主要包括光伏玻璃、EVA、背板、接线盒等。其中光伏玻璃、EVA、背板目前幅宽可生产166及更大尺寸材料,仅需调整切割尺寸即可。接线盒不涉及尺寸问题,仅需考虑组件功率提高后接线盒内部线缆材料可能需要使用更高等级材料。