引子

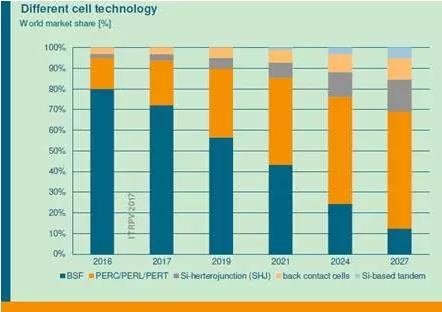

过去的三到五年是光伏制造业的电池产品技术急速转型的几年。钝化发射极和局部背接触电池(PERC/PERL/PERT)在这几年中迅速成为热点,逐渐开始蚕食传统全铝背场电池的市场份额。今年初发布的第八版ITRPV报告更大胆预测未来十年间PERC电池将一统江湖,占据60%的市场。

从2014年欧洲光伏会议(EUPVSEC)上工业PERC电池的概念和结果被热炒,到2016年底全球范围内部署15GW的PERC产能,并且公布20GW的升级/新增产能。光伏制造企业对于PERC技术的吸收、消解不可谓不迅速。各家一级厂商几乎同一时间发力研发自己的单晶、多晶PERC电池,并且频频祭出大面积PERC电池的效率记录。天合的单晶PERC 22.61%,晶科的多晶PERC 21.63%轮番吸引着业界和媒体的眼球。可以预见未来两年,PERC升级将主导电池技术投资,引来众多企业蜂拥而入,改产线,买设备,扩产能。

繁华之下,其实应该客观的看到量产的PERC电池也有其技术难度。增加背表面的钝化镀膜,增加激光开槽,使用为局部铝背场优化的铝浆等等。为了在效率、良率和成本之间寻找一个动态平衡,制造企业会有些艰难的路要走。

换个角度,我们注意到过去十年,许多权威机构关于光伏技术、产能、装机容量的预测通常都是失准的。因为这个行业受到技术、政策、经济周期的影响通常会给基于历史经验的预测一个意外。所以身处PERC的大潮中,光伏从业者们多少会问自己——PERC之后,光伏制造技术会往何处去?笔者从事高效硅太阳能电池研究数年,主导过校企合作项目的实践,愿意从一个学术和产业结合的跨界视角略抒拙见。

图1:2016-2027十年间PERC电池的世界市场份额将从15%增长至60%(ITRPV 2017)

什么样的晶硅技术有可能取代PERC?

既然要回答PERC之后制造技术往何处去,不妨先讨论一下可能取代PERC的技术应该具有怎样的特质。在此撷取百家观点做一综述,大约可以归纳为以下几点:

升级现有电池生产线,

可以借鉴以往的生产经验,并且不必大规模更改生产步骤

带来至少1%左右的绝对效率提升

抑制光致衰减(LID)和电势诱导衰减(PID)

适合单晶高效率电池

以此作为标准来评价现在热议的几个技术,我们不难看出其各自的优缺点。

首先,选择性发射极。以尚德的Pluto系列产品为代表的选择性发射极电池曾在2010年左右红极一时,然而其热度随着尚德的破产重组戛然而止。究其原因,当时在全铝背场电池上做选择性发射极,其前表面的量子效率提升并无法弥补后表面的复合损失。如今在PERC电池解决了背表面复合问题的基础上加上选择性发射极,似乎显得更合理一些。然而由于组件中玻璃,封装剂等对短波光谱的吸收,选择性发射极在电池层面带来的效率提升在组件层面被大幅削弱。另一方面,受益于银浆技术的发展,具有更高方阻的发射极可以和银浆形成欧姆接触。这在一定程度上会影响选择性发射极的受欢迎程度。

其次,异质结电池(HJT)。基于非晶硅钝化的HJT电池在过去三年里频频刷新单结晶硅电池的效率记录。从2014年初Panasonic的25.6%打破UNSW保持了近20年的记录开始,HJT的“野蛮生长”一发不可收拾。Panasonic,SHARP和Kaneka先后超越25%,其中Kaneka更是在2016年底将记录刷新到26.6%。虽然实验室的结果十分耀眼,但工业生产HJT会面临更多的阻力。HJT需要的本征和参杂非晶硅镀膜工艺,工艺窗口非常窄,对工艺清洁度要求极高,这对大规模生产中的可靠性和可重复性是一大挑战。此外,HJT的工艺制程和传统晶硅电池差别较大,传统厂商需要购置整条新产线来生产HJT产品。更值得一提的是,HJT电池带来的组件层面对于新型电池组串技术的要求意味着行业更高的投入。现在的问题是,市场预计未来2-3年全球光伏电站装机容量增长放缓,光伏产业有可能面临新的过度供给问题。因此新增光伏产能将势必将放缓,光伏厂商会更倾向于升级改造现有产能。像HJT这样的革命性技术,可能会需要等待较长的时间,在下一个产能扩张周期的时候才会再度受宠。

再次,全背接触电池(IBC)。以SunPower为代表的IBC电池技术一直以高效率、高价格的奢侈品身份存在于光伏市场。纵然转换效率最高,但由于两电极都处于背表面,其扩散、隔离、金属化等工艺较普通电池要复杂,成本也相应增加。高价格决定了IBC电池只能占有对于输出功率要求极高的高端细分市场,难以成为大宗产品。与HJT技术一样,想进入IBC电池的厂商同样需要通过购买整条新的生产线来实现。

最后,钝化接触。故名思议,钝化接触意味着原本复合速率极高的金属与半导体界面被钝化了,使得选择性发射极完全没有必要,甚至连发射极本身也不需要(下文将会详述)。钝化接触电池的生产工艺简单,且步骤相似,所以可以借鉴以往经验,靠升级产线来获得新的产能。一些钝化接触电池,比如德国弗劳恩霍夫研究所的TOPCon技术已经在实验室中实现了25.1%的效率,为其理论效率提升背书。此外,荷兰研究所ECN在再发表的报告中宣布其PERPoly钝化接触电池技术可以通过控制钝化接触层的厚度来抑制PID。最重要的是,钝化接触在单晶电池中的优势大于多晶,与当下市场对于高效能组件的需求和日益扩大的单晶硅产能趋势相合。因此,笔者认为钝化接触电池技术极有可能成为PERC之后的又一个光伏技术风口。

以下简要介绍一下钝化接触技术的理论、应用和前沿成果

钝化接触理论

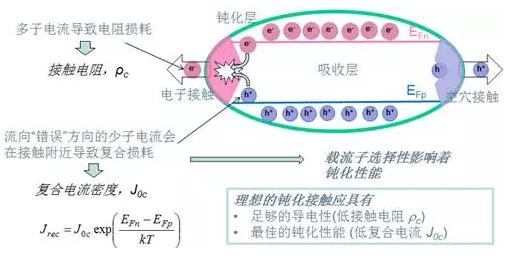

我们把太阳能电池抽象成一个三个理想化的基本组成部分,即吸收层,钝化层和接触,包括电子接触和空穴接触。吸收层在吸收光子之后被激发出电子/空穴对分别沿着导带和价带自由迁移。由于电池的表面被钝化层完美的“钝化”了,载流子不会在表面复合,而是最终移动到接触区域。假设接触对于电子和空穴存在某种选择性,即电子接触会更倾向于导出电子并且阻挡空穴,那么在电子接触区域会有大量的电子(多子)电流流出,根据P=(I^2) R,多子电流会产生较大的电阻损耗。另一方面,流向电子接触的空穴(少子)电流会在接触区域被阻挡,并且和电子复合产生复合损耗,这一复合损失通常用J_0c来表示。

图2:钝化接触描述了一个既对多子有足够的导电性(低电阻损耗),又对少子有极佳的钝化性能(低复合电流密度)的接触区域。(Cuevas et al., Skin care for healthy siliconsolar cells.IEEE PVSC, 2015)

如果一个接触区域既对多子有足够的导电性(低电阻损耗),又对少子有极佳的钝化性能(低复合电流密度),我们就可以称这一类接触为钝化接触。钝化接触是一个很宽泛的概念。广义的讲HJT电池中本征/参杂非晶硅叠层形成的接触也是钝化接触。钝化接触对于电子和空穴的选择性一般通过参杂和功函数匹配来实现,以下我们就以制备钝化接触的工艺温度来划分成高温钝化接触技术(参杂)和低温钝化接触技术(功函数匹配)两类来分别讨论。

高温钝化接触技术

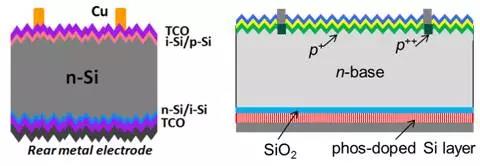

高温钝化接触技术通常包含了扩散工艺,通过参杂的非晶硅或微晶硅和一个钝化层的叠层来实现钝化接触。非晶硅的沉积温度通常在250摄氏度以上,而扩散温度通常高于800摄氏度。比如图3(左)日本Kaneka公司的HJT结构中,本征非晶硅(i-Si)起到了钝化的作用,降低J_0c;n或p型参杂的非晶硅起到选择性导出电子/空穴的作用,降低p_c。同样在图3(右)德国弗劳恩霍夫ISE研究所的TOPCon结构中,后表面超薄二氧化硅层起钝化作用,而n型参杂的微晶硅层选择性导出电子,共同形成一个钝化接触。

图3:(左)2015年日本Kaneka报道的25.1%硅HJT电池(Adachi et al.,Applied Physics Letters.2015),(右)2015年德国弗劳恩霍夫ISE报道的25.1%TOPCon电池。(Hermleet al., IEEE PVSC. 2015)

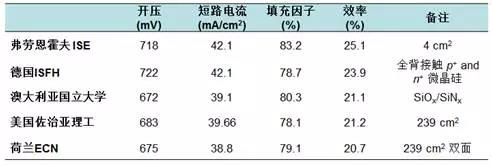

由于此类钝化接触的层叠结构简单,工艺窗口大,很多光伏实验室尝试把这一钝化接触用于不同的电池结构,结果都取得了不错的电池效率(见表1)。其中,美国佐治亚理工和荷兰ECN分别在156mm全尺寸硅片上实现了21%左右的电池效率,并且ECN宣布这一电池结构相比n型PERT电池会有0.5%的绝对效率提升。值得一提的是,高温钝化接触相比传统的PERC电池更易实现双面电池结构,从而迎合未来对于n型电池,双面、双玻组件的不断增长的需求。

表1:全球各著名光伏研究中心在高温钝化接触领域的进展

低温钝化接触技术

顾名思义,低温钝化接触全部工艺制程不需要经过高温。所谓低温和高温的分界线并没有十分科学的定义,但学界通常以200摄氏度为分野,所以低温钝化接触的全部工艺可以在200摄氏度以下的环境里完成。

低温钝化接触对电子空穴的选择性由接触材料本身的功函数(work function)和硅本身导带和价带的匹配来决定。低功函数的材料如果与硅的导带向匹配则利于导出电子,阻挡空穴;相反的,高功函数的材料若可以和硅的价带相匹配,就可以导出空穴而阻挡电子。

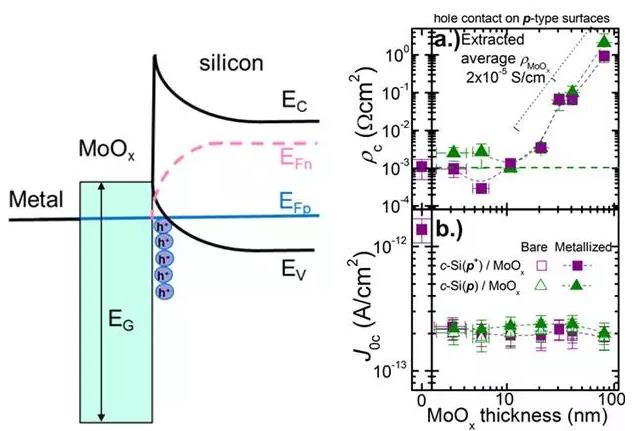

这里以p型钝化接触材料氧化钼(MoOx)为例做个形象的解释。氧化钼的功函数为5.5-6.7eV,与硅的价带相匹配,于是适合做空穴导出材料。图4显示在金属/氧化钼/硅的界面,因为氧化钼和硅的价带相匹配,空穴可以在靠近界面的势阱中聚集利于导出,而电子则在界面出遇到一个势垒并被排斥。

相反的,功函数只有2.9eV的氟化锂(LiFx)可以和硅的导带相匹配,并且在氟化锂/硅界面形成电子势阱,利于电子导出。于是氟化锂被看作硅的n型钝化接触材料。

图4:(左)空穴聚集在由氧化钼/硅功函数匹配形成的势阱中,易于导出。因此氧化钼被看作是硅的p型钝化接触材料。(右)为了保证氧化钼钝化接触层的低电阻率,其厚度不能超过10nm。(Bullocket al., Applied Physics Letters. 2015)

按照这个功函数匹配的思路,光伏学者们任性的把元素周期表搜索了一遍,发现了许多具备钝化接触潜力的材料。对于n型电子钝化接触,已知的材料有氟化锂LiFx,氟化镁MgFx,氧化镁MgOx,氧化钛TiO2,以及具有极低功函数的碱土金属,比如镁Mg,钙Ca。对于p型空穴钝化接触,目前发现的大多为过渡金属氧化物,比如氧化钼MoOx,氧化钨WOx,氧化亚铜Cu2O,氧化镍NiOx,等等。所有的材料都可以通过蒸镀,溅射或者原子层沉积(ALD)的方式在不高于200摄氏度的温度下沉积,并且所需厚度仅在10nm以内。因为备选材料很多,目前的研究重点已经转向寻找最经济、稳定的材料为下一步商业化做铺垫。

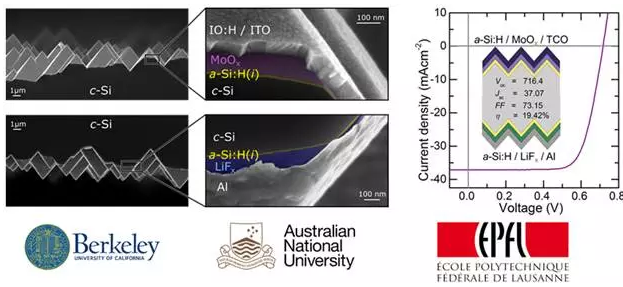

功函数的匹配形成钝化接触对载流子的选择性,让设计完全没有参杂和扩散工艺的电池成为可能。2016年,在钝化接触领域独树一帜的澳大利亚国立大学与美国加州大学伯克利分校和瑞士洛桑联邦理工合作,设计和制备了世界上第一个效率接近20%的无参杂DASH电池,结果发表在当年的Nature Energy上。在DASH电池中,硅片仅作为吸收层;电池的全表面由本征非晶硅钝化;最后空穴接触由ITO/氧化钼实现,电子接触由铝/氟化锂完成;最终在无参杂的条件下实现714mV的开压和19.4%的电池效率。DASH电池在实验上证实了钝化接触技术的可行性,为这一技术的产业化向前推进了重要的一步。

图5:发表于Nature Energy的完全无参杂的DASH电池,电子和空穴钝化接触分别由氟化锂/本征非晶硅和氧化钼/本征非晶硅实现。(Bullocket al., Nature Energy. 2016)

结语

身处PERC电池的风口中,光伏从业者们应当具有战略的眼光,看到PERC之后的光伏制造技术路线图,提前布局。笔者认为短期内,高温钝化接触技术依靠它与传统硅电池生产工艺的高度一致性,高出PERT电池0.5%的绝对效率提升,以及抗PID等性能,会逐渐成为PERC技术的有力竞争者。长期展望,随着低温钝化接触技术逐渐提高其稳定性,以及光伏制造业对于降低成本的需求不断增强,以DASH电池为代表的低温、无参杂、钝化接触电池技术将开始占领市场。

来源:PV兔子