前言:中国光伏产业经历了风风雨雨几十年,无论是技术还是成本都经历了翻天覆地的变化,随着市场对于高效率太阳能电池的需求,单多晶之争日也趋白热化。

绝大多数的业界人士都普遍认为“相对多晶,单晶并不是更为先进的光伏技术,但亦均认同单晶由于晶格规整,相比多晶,天然具有1%-2%的转换效率优势”,“但是在另一方面,多晶的价格优势,又使之具有相对单晶更强的产业化能力”。

随着行业技术的不断更迭升级,单晶炉、金刚线、PERC技术、半片技术、MBB多主栅技术兴均对单晶技术的降本普及起到了推动作用。自2017年11月以来国内两家单晶硅片龙头企业先后调降单晶硅片价格:普通单晶硅片单片价格已分别降至5.65元人民币及5.6元人民币,并带动其他单晶硅片厂家一并跌价。此外通威股份也于2017年11月宣布在合肥及成都两地各投资建设年产10GW,合计20GW的高效晶硅电池生产项目,总投资金额预计高达120亿元,项目建成后,通威股份的高效晶硅电池产能规模将高达30GW。通威掷下重金加码单晶,给本已硝烟四起,暗流涌动的单多晶之争添上一把柴火,也给双方阵营的实力对比中添上了一个重要砝码。

截止到2017年底,国内单晶硅片产能相比2016年17GW的产能翻一番还多:大型主流光伏企业单晶产能迅速释放,如隆基股份15GW,中环股份12GW,东方希望在新疆的8GW,保利协鑫在宁夏的1GW,晶澳在内蒙古的3GW,晶科在新疆的3GW。

而在市场应用中,单晶的市场份额也在持续提升中。在国内市场占比中,2014年单晶份额5%左右,2015年上升到15%,2016年达到27%,2017年上半年进一步增长至近40%,随着大量单晶产能的进一步释放,单晶占据半壁江山也将指日可待。

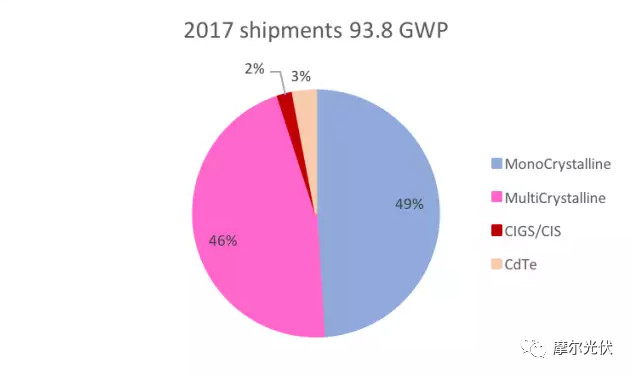

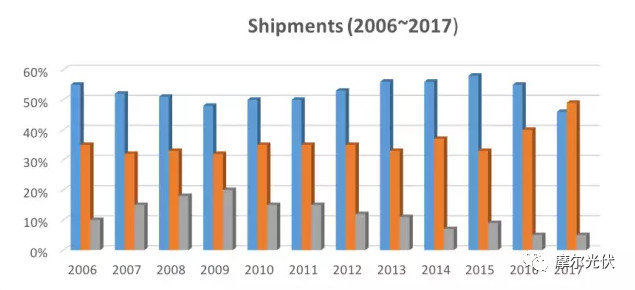

美国太阳能发电市场调查咨询公司SPV在2017年12月发布的太阳能发电市场报告中指出:2017年,“单晶硅型”太阳能电池板出货量首次超过“多晶硅”。2017年太阳能电池(发电组件)的生产量为97.7GW,其中出货量为93.8GW,其安装容量为95.1GW。根据组件类型的占有率分析,在93.8GW的出货量中,单结晶硅型的市场占有率为49%,多晶体硅型为46%,化合物型的镉碲(CDTE)类型为3%.

来源:SPVMarketResearch

图1 2017年太阳能电池板出货比率

2016年多晶硅类市场份额为54%,比单晶高13个百分点,保持领先。但是,到2017年,单晶硅类型的份额比多晶类型高3个百分点,这是第一次逆转。

来源:SPVMarketResearch

图2 太阳能电池板类型和世界光伏发电市场类型的市场份额趋势(2006-2017年)

市场的选择往往都是对“性价比”的选择,单多晶也不例外。单晶的市场份额之所以会不断增长,归根到底还是因为在“性价比”方面略胜一筹。效率的持续领先,成本的持续压缩都对多晶市场起到了不小的冲击。

纵观各大行业分析机构的报告,单晶优势论不乏大量追捧者。那么,在这场激烈的博弈之战中,多晶就注定逐渐走向衰亡吗?

如前所述,市场的选择永远都是对最佳“性价比”的选择,只有不断提升转换效率,持续降本才能在这场硝烟弥漫的战争中赢得胜利的先机。作为多晶电池片原材料的源头,多晶硅铸锭所扮演的角色也就不言而喻了。降本、提效成了多晶铸锭的两大课题。

目前高效多晶硅铸锭的制备方法分为有籽晶高效多晶硅技术与无籽晶高效多晶硅技术,即俗称的半熔高效铸锭法与全熔高效铸锭法。

目前市场上,由于半熔铸锭法虽然在成本上略高于全熔铸锭,但是半熔铸锭能够有效提高产出硅片的转换效率,在目前市场追求高电池效率的大环境下比全熔铸锭占据更多优势,所以目前主流市场上,半熔铸锭法可谓一统江山,占据约90%的市场份额。而全熔铸锭法,虽然不需要籽晶且在工艺流程上较半熔法更为简单,能够有效控制成本并提高硅片平均产量,但是在效率上与半熔相比不具优势,目前在市场上只占有约10%的市场份额。

但是随着硅片价格的下降,成本压力不断上升,已经有越来越多的铸锭厂家开始开发全熔工艺,有些厂家也开始尝试逐步从半熔工艺转向全熔工艺。

下面将继续详细介绍全熔高效铸锭法和半熔高效铸锭法各自的优势。在单晶市场份额不断增长,多晶成本压力持续增加的行业背景下,大胆预测未来两种高效铸锭工艺的发展趋势。

首先,我们先来了解一下全熔高效与半熔高效在原理上的区别。

虽然两者都是希望通过在坩埚底部铺设籽晶的方法来获得更均匀的柱状晶粒,从而达到减少晶体中的位错密度和提高光电转换率的目的,但存在较大不同。

全熔高效铸锭技术

全熔高效铸锭技术是采用非硅材料(如SiO2,SiC颗粒),在坩埚底部制备表面粗糙的异质形核层,通过控制形核层的粗糙度与形核时过冷度来获得较大形核率,得到低缺陷高品质多晶硅锭。

半熔高效铸锭技术

半熔高效铸锭技术则采用毫米级硅颗粒作为形核中心进行外延生长,铸造出低缺陷高品质的多晶硅锭。一般而言,半熔高效硅锭的位错密度相对较低,所以其电池效率会比全熔高效硅锭略高,平均会高0.05%左右。

但除了效率上的差异,全熔高效却有很多半熔高效所不具备的优势。比如更低的生产成本,更优的生产工艺,以及随着金刚线切片的普及,其更匹配金刚线切割的特性等等。

第一,更低的生产成本。

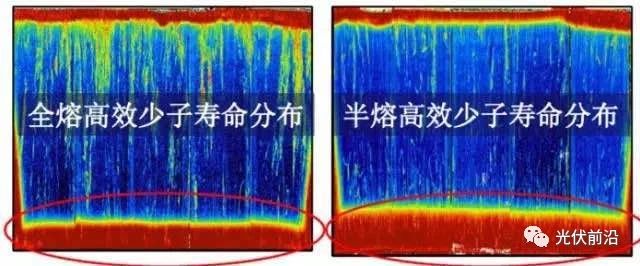

由于半熔高效技术在熔化过程中需要保留部分籽晶,从而起到引晶的作用,所以在增加了工艺控制难度的同时,半熔高效技术也不可避免的增加了硅锭的底部红区,使其硅锭良率无法进一步提升。而全熔高效技术则不存在这个问题。一般情况,两者底部红区会相差10mm以上,这也就造成了硅锭良率上的差异,进而直接影响生产成本。如图3所示。

图3 全熔高效与半熔高效少子寿命分布对比

另外,在底部回收料方面:由于半熔高效硅锭底部籽晶未能完全熔化,导致回收料底部并不是一个整体,而是松散结构,这样在硅锭破方的过程中就会不可避免引入杂质,因此在做回收处理时,一般情况只能将底部松散硅料打碎清洗或者进行提纯处理,因此其处理难度和成本会比全熔高效硅锭大很多。

第二,更优的生产工艺。

半熔高效工艺需要特别关注底部籽晶层的熔化情况,所以需要对传统的长晶炉热场和长晶工艺做一些调整,以便保护底部籽晶不会被完全熔化。同时在熔化过程中,需要操作人员使用石英棒测量籽晶剩余高度。而全熔高效工艺则不存在这样的问题,生产工艺也更容易控制。因此,通常全熔高效的工艺时间会比半熔高效有所缩短,相应的耗电量也会有所下降。

第三,更利于金刚线切片。

由于全熔高效工艺不需要考虑籽晶的熔化问题,所以全熔生产工艺中的加热和熔化阶段可以更加迅速和彻底,这有益于硅溶液中杂质的排出,从而降低硅锭的杂质含量,在金刚线逐步普及的今天,断线成为困扰切片厂商的新问题,而低杂质含量则会对降低断线率有很大帮助。

图二 硅锭杂质

当下由于成本压力,已经有越来越多的铸锭厂商开始尝试全熔工艺,但由于效率和半熔相比有所下降,所以大多处于试验和小批量测试阶段,并未全面推广。

目前全熔高效工艺做的最好的厂商当属荣德新能源,他们始终在坚持全熔高效技术,通过对全熔高效技术的不断探索和完善,及对工艺、质量等环节的严格把控,荣德新能源的全熔高效电池效率已经可以达到甚至超过一些半熔高效厂商的产品。可以说荣德新能源给有意尝试全熔高效技术的厂商树立了一个榜样和目标,相信随着更多铸锭厂商对全熔高效技术的研究和发展,全熔高效电池的效率也会逐步提高,再加上其原有的成本优势,我们大胆预测全熔高效多晶技术将会逐步取代半熔高效,成为多晶市场的主流。