HBC(异质结背接触)电池,将HJT技术应用于IBC电池结构,集合了两者的优点,自2014年起就一直占据晶硅太阳电池最高效率纪录的位置。

2014年4月,松下将IBC技术与HIT技术结合,在143.7cm2的N型Cz硅片上,实现了25.6%的电池效率。同月,夏普宣布在 3.72 cm2小面积上,实现HBC电池效率25.1%。

2016年9月,日本Kaneka公司宣布,采用HBC电池结构,其在实用尺寸(180cm2)晶体硅太阳电池上实现了世界最高转换效率26.33%。

2017年8月,Kaneka宣布将这一记录提高至26.63%。这也是目前晶硅太阳能电池研发效率的最高水平。

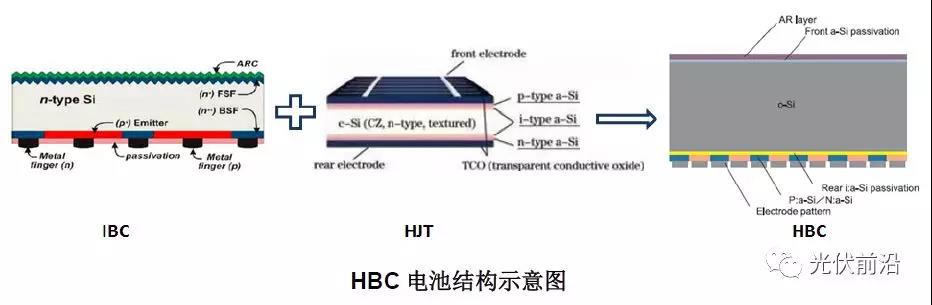

HBC电池结构如下图所示。在经过清洗制绒后的N型衬底正面先生长钝化层,再沉积减反射膜;背面先沉积一层本征a-Si:H,再沉积呈指状交叉分布的N型a-Si:H层和P型a-Si:H层;最后制备背面的正负电极。

HBC电池结合IBC电池和HJT电池的优点,具备以下优势:

(1)电池前表面零栅线遮挡,没有来自栅线遮挡导致的电流损失,具备高短路电流;

(2)金属电极位于电池背表面,电池金属电极的优化可以不受光学遮挡的限制,极大的减少金属化带来的串联电阻增加;

(3)基于高质量的非晶硅钝化,开路电压高;

(4)利用HJT电池的特点,所有工艺都在200℃下制作完成,无高温扩散掺杂过程。

HBC电池同时具备了IBC电池的高短路电流以及HJT电池的高开压,实验室转换效率高达26.63%,其发展潜力已得证明。然而,HBC电池在继承了两者优点的同时也保留了IBC和HJT电池各自生产工艺的难点。

投资成本高;本征和掺杂非晶硅镀膜工艺,工艺窗口非常窄,对工艺清洁度要求极高;需要低温组件封装工艺;制程复杂;正负电极都处于背表面,需要严格的电极隔离工艺。基于HBC电池复杂的生产工艺以及工艺难度,使得其产业化之路还很漫长,仅松下曾表示其HBC技术已进入可以量产的阶段。

中国对HJT和IBC电池的研究虽起步晚,但发展迅速,随着HIT电池专利的失效,异质结技术不断发展,已然成为继P-PERC技术之后最多厂商踊跃投入研发的新一代技术,产业化进程明显加速,中国已有超过10家企业已建或拟建异质结产线。

2018年2月,天合光能宣布其自主研发的6英寸面积(243.18cm2)N型IBC电池效率达25.04%,中国本土晶硅电池首次效率超过25%,也是目前世界上大面积6英寸晶体硅衬底上制备的晶体硅电池的最高转换效率。国产IBC电池的产业化之路也初现曙光,2018年8月,国电投200MW N型IBC电池及组件项目开工;中来已规划建设3GW IBC电池。